超精密加工では、わずかなズレが大きな誤差につながる!

ナノレベルの仕上げが必要となる超精密加工においては、加工条件はもちろんのことですが、加工前後のワーク取り扱い時に注意しなければいけません。

わずかにワークがずれて設置されているだけでも、加工後には大きな形状誤差につながってしまう場合も多々あります。

ここでは、超精密加工において加工前後に注意すべきポイントを現場レベルでまとめてみました。

加工前:機械とワークを密着させる

加工前にまず注意すべきポイントは、工作機械にワークを取り付ける際に、ワークを密着させることです。

例えば、工作機械のチャック面にわずかなホコリがついている場合、そのホコリの厚さの分だけワークの加工面が傾いてしまいます。

ホコリは数マイクロレベルの大きさのため、加工面が数マイクロずれてしまい、結果として大きな形状誤差につながってしまいます。

そのため、工作機械のチャック面には特に気をつけて洗浄したのちに、ワークを設置する必要があります。

場合によってはチャック面の平面出し加工を行う、もしくは砥石でチャック面を磨くこともあります。

また、ワークを治具に取り付けてから工作機械に設置する場合は、治具にも高い精度が求められます。

治具を何度も使用している場合は、治具の平面出し加工を行うことも必要です。

加工前:刃物中心とワーク回転中心を合わせる

超精密加工の中でも精度が求められる加工が、非球面加工です。

非球面加工の場合は、光学性能が求められるレンズとしての用途が多く、非常に高精度な加工が必要とされます。

そこで重要になるのが、刃物の中心とワーク回転中心を合わせる作業です。

非球面加工の場合は、刃物の接点がワークの中心部と外径部では異なり、刃物のズレがレンズ形状の誤差を生じさせるため、マイクロ以下のレベルで刃物中心をワーク回転中心に合わせなければいけません。

最も一般的な方法は、まず工具をセッティングし、ワークにはダミー材を設置し、ダミー加工を行う方法です。

ダミー加工を行った後、ダミーワークを測定することで刃物中心と回転中心のズレを算出し、工作機械に誤差分をフィードバックします。

この作業を何度も繰り返すことで、工具の刃先中心とワークの回転中心を合わせることができます。

加工後:切りくずで加工面を傷つけないに注意する

加工後の注意点としては、切りくずで加工面を傷つけないようにする点があげられます。

加工後のワークは、加工液と切りくずが付着しています。

そのため、清掃作業が必須になりますが、この清掃作業時に切りくずが加工面を傷つけてしまう場合が多々あります。

ナノレベルで整った加工面では、切りくずのわずかなかすりも大きな欠陥になってしまいます。

そのため、切りくずで加工面を傷つけないように、慎重に洗浄する必要があります。

超精密金型を加工するには、もちろん設備力も重要!

ナノレベルの仕上げが必要となる超精密加工においては、加工条件や技術力はもちろんのことですが、超精密加工専用の設備体制も肝心です。仕上げ精度をナノレベルとすることが超精密金型の製作をする上でのポイントになりますが、そのために最も重要となるのが設備力です。さらに、ただ超精密加工ができるだけでなく、その検査・保障体制を整えることも重要です。

超精密金型の加工実績をご紹介!

続いて、実際に当社が製作した超精密金型の加工実績をご紹介いたします。

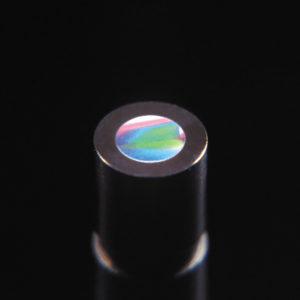

非球面レンズコア(光学)

こちらは、超精密加工機によって加工された、非球面レンズコアです。材質はSTAVAX製で、表面に無電解Niメッキを使用しています。

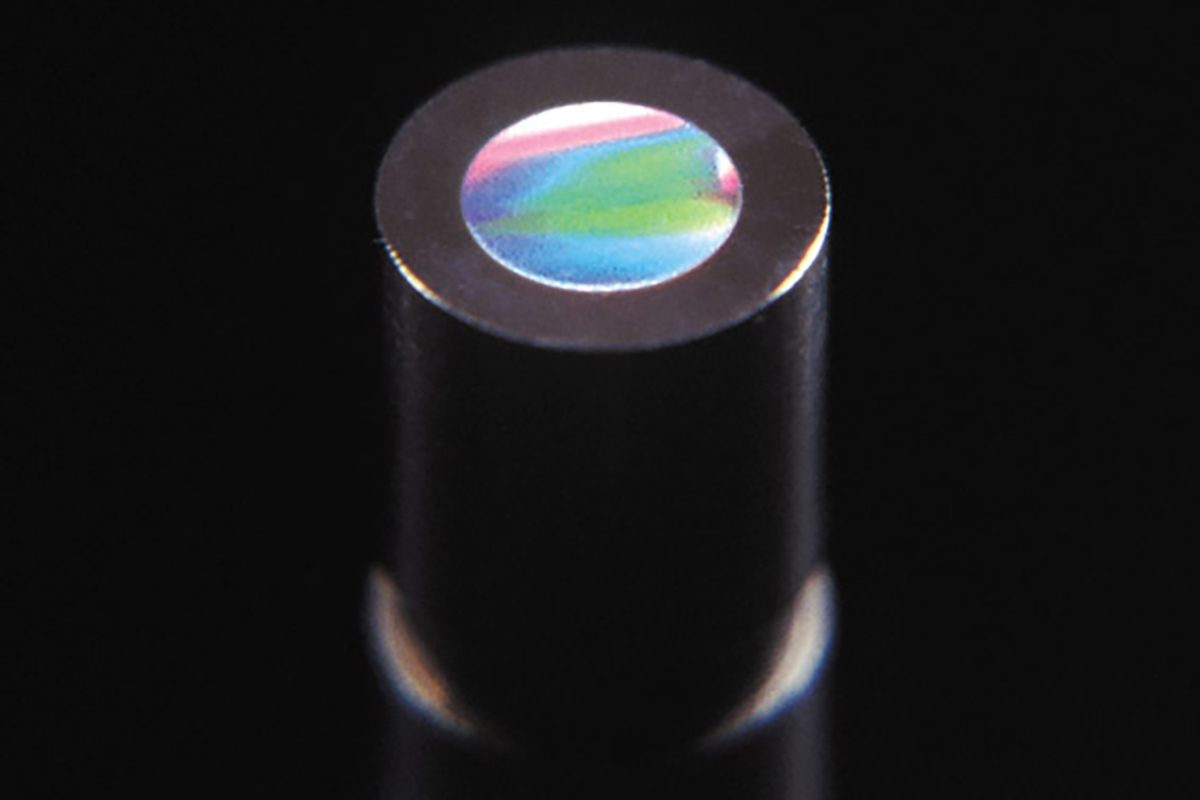

ホログラム光学素子コア(光学)

こちらは、超精密加工機によって加工された、ホログラム光学素子コアです。材質はSTAVAX製で、表面に無電解Niメッキを使用しています。

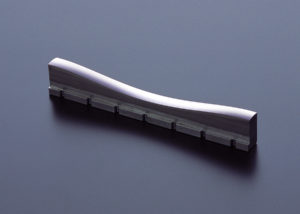

fΘレンズコア(光学)

こちらは、超精密加工機によって加工された、fΘレンズコアです。材質はSTAVAX製で、表面に無電解Niメッキを使用しています。

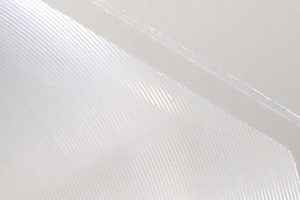

フレネルレンズ

こちらは、超精密加工機によって加工された、フレネルレンズコアを用いて成形した成形品です。フレネルレンズコアの材質はSTAVAX製で、表面に無電解Niメッキを使用しています。

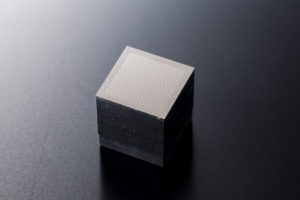

光学業界用レンズアレイ形状部品

こちらは、超精密加機によって加工されたSTAVAX製のレンズアレイ形状の製品駒です。サイズは25×25×25で、表面に無電解Niメッキを使用して製作いたしました。今回のお客様は、微細形状が含まれる製品の重要部分に使用される駒であるため、良品に仕上げることが可能な企業を探していたところ、精密部品加工センター.comにお問い合わせをいただきました。

精密機器向け 電鋳マスター 部品①

こちらは、超精密加機によって加工された真鍮製の電鋳マスターの金型駒です。サイズはφ30×25で、精度がRa0.02μmの精密機器向けの精密金型駒です。

今回のお客様は、鏡面を求められるが、手作業で表面を仕上げると、形状が崩れてしまうところ、精密部品加工センター.comにお問い合わせをいただきました。

精密機器向け 電鋳マスター 部品②

こちらは、超精密加機によって加工された真鍮製の電鋳マスターの金型駒です。サイズはφ30×25で、精度がRa0.02μmの精密機器向けの精密金型駒です。

今回のお客様は、鏡面を求められるが、手作業で表面を仕上げると、形状が崩れてしまうところ、精密部品加工センター.comにお問い合わせをいただきました。

光学業界向け リフレクター形状 部品

こちらは、超精密加機によって加工されたA7075製のリフレクター形状の金型駒です。サイズは25×25×25で、精度がRa0.05μmの光学部品用の精密金型駒です。今回のお客様は、面を均一に加工することが難しいため、加工可能な企業を探していたところ、精密部品加工センター.comにお問い合わせをいただきました。

超精密金型の設計・製作はお任せください!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を行っております。

また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。

さらに当社では、産学連携のもと数十本の論文製作にも関与をしており、大学や研究機関と協力しながら超精密金型に関する加工技術の開発にも取り組んでおります。

超精密金型の設計・製作にお困りの方は、まずはお気軽に当社までご連絡ください。