シリンダとは?

シリンダとは、空圧や油圧などの駆動源から供給される圧力をパスカルの原理を利用したシリンダ内の機構により、推力を得ると同時に増幅させる機器です。その増幅させた推力により、生産設備の駆動部にて直線の往復運動や回転の揺動運動に用いられる駆動源です。空圧を駆動源とした空圧シリンダと油圧を駆動源とした油圧シリンダの2種類に分類することが可能です。空圧シリンダは、省力化や自動化を目的としたワーク移動を容易とする組立や搬送などの動作に利用されています。一方で油圧シリンダは建設機器や重機に使用されるように高い推力が求められる駆動源として利用されています。当社の加工実績としては、対応可能な加工サイズは内径φ100で高さ方向は精度にもよるが50mmぐらいまで、対応可能精度は真円度2μ以下でHRC60までの硬度まで対応可能です。"シリンダーは円柱の内径部品をシリンダーと呼んでいる。

複合加工とは

当社では複合加工とは、1つのワークに対して、多工程の加工を施す加工方法のことを表しております。当社にて、複合加工をする上でのメリットとしては、リードタイムの短縮や工程間の輸送コスト削減などが挙げられます。

精密部品加工センター.comでは、放電加工やマシニング加工、研削加工、旋盤加工等の様々な加工方法を組み合わせることで、他社ではできない複雑形状の精密部品加工を行うことができます。

>>複合加工とは?メリットや当社で対応可能な加工方法について

シリンダを複合加工する際に必要になる加工工程と使用する設備について

シリンダを複合加工する際には、旋盤加工、焼き入れ、平面研削加工・治具研削加工の複数工程にて加工をします。図面を読み取り、工作機械と工具の選定及び加工手順を確認します。下記にそれぞれの加工工程の説明と当社が使用している設備についてご紹介いたします。

・旋盤加工

まず初めに定尺寸法の材料から削り代を考慮し、仕上がり寸法よりも少し大きめに切断するための材料取り作業を行います。一般的に旋盤加工は、マシニング加工よりも加工が早く切削効率が良いために旋盤加工をまずは行います。旋盤加工の工程で使用する設備としてはNC旋盤がメインになります。具体的に当社では下記の設備を使用しています。

NC旋盤 LN-32N テクノワシノ 2台

NC旋盤 GT-250B 永進機械 1台

・焼き入れ

旋盤加工後に焼き入れをしない場合がありますが、シリンダの内面はピストンとの摩擦に耐えうる高温強度が要求されるため、シリンダ摺動面の耐摩耗性を向上させるために焼き入れは重要な加工工程です。特に硬度を要求される加工の場合にはなおさら必要となります。

・平面研削加工・治具研削加工

取り付け部に加工時の擦り傷により平面度が悪くなり、摺動抵抗の増加につながります。精密かつ均一な平面を得られるために旋盤加工後に平面研削加工を行うことは重要です。ただ平面研削加工後のボアエッジは想像以上に鋭いために最後の仕上げ研磨として治具研削加工を行うことでエッジのバリ除去跡は一切残らなくなり、美しい仕上げ面になります。

当社がシリンダを複合加工するメリットについて

当社がシリンダを複合加工するメリットとしては、リードタイム短縮と輸送コストの削減をすることが出来る点です。

①リードタイム短縮

当社は旋盤加工、穴あけ加工、フライス加工、研削加工に渡る複数工程を自社内で一貫対応が可能である加工設備を保有しています。それぞれの工程にハイレベルな技術力をもつスタッフと機械設備を整え、外注による品質や納期のバラつきを無くすとともに、当社にて複合加工を丸ごとお受けすることができるため、運送費用を抑えてコストメリットをご提供することができます。

②温度(20±1℃)管理による高精度加工を実現

当社では各加工工程での品質管理を行うことにより、トータル品質検査回数を増加させるとともに最終測定管理環境においては温度(20±1℃)管理を行っているために完成品が熱膨張による変形を限りなく抑えた高精度の加工を実現することが可能です。加えてシリンダを旋盤のみでの加工をする場合にはHRC30以上の材質の加工は難しいために複数工程を介した加工を行うことにより、アルミの難削材やHRC30以上の高硬度材を加工することが可能となります。

シリンダを複合する際のポイントとは?

シリンダの複合加工におけるポイントとしては、①真円度を出す②円筒度をだす③寸法精度の3点でございます。精度要求が厳しくない加工品ではマシニングセンタでボーリング加工しており、削り代の管理、ボーリングチップの管理を加工ポイントとしております。一方で数ミクロン単位の高い加工精度を求められる加工品ではNC治具研削加工をしており、砥石の管理・温度管理を加工ポイントとしております。特に複合加工品としてシリンダ形状の加工では当社は多くの加工実績がございます。

複合加工の加工事例のご紹介

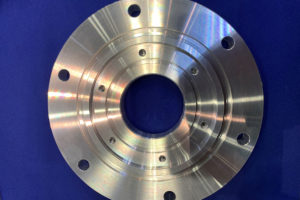

加工事例:フランジ②

こちらは、半導体業界、自動車業界、情報通信業界で使用されるフランジの製作事例です。材料としてはSUS304を使用しており、5軸加工機を使用したミーリング加工によって製作しております。サイズはΦ180×10となっております。

加工事例:内径測定用ピンゲージ②

こちらは、STAVAX製の内径測定用ゲージです。サイズはφ43.002で、円筒研削加工後に熱処理を施しました。

こちらの内径測定用ゲージは、アルミ等の非鉄金属部品、および樹脂部品として使用されるピンゲージです。

今回のお客様は、個々の製品でサイズが異なり、一般的な調達が難しいとのことで企業を探していたところ、精密部品加工センター.comにお問い合わせをいただきました。

このようなピンゲージを製作する際には・・・

複合加工のことなら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。 また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。 さらに当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。 「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。