樹脂は、金属に比べ耐食性が高く軽量且つ安価であるという特徴をもち、近年ではエンプラ、スーパーエンプラのような高機能樹脂が金属の代替材料として活躍の場が広がっています。

樹脂のマシニング加工では、樹脂特有の融点の低さや靭性の高さを充分に考慮したうえで加工条件を設定する必要があります。

今回の記事では、精密部品加工センター.comを運営する株式会社長津製作所が、樹脂のマシニング加工において重要な3つのポイントについて徹底解説いたします。

マシニング加工とは?

マシニング加工(英語:Machining)とは、NC工作機械の一つであるマシニングセンタを使用した切削加工のことで、切削加工の中でもフライス加工に分類されます。切削加工は、下記の3つに大別されます。

・フライス加工(ミーリング加工)

・旋盤加工(旋削)

・穴あけ加工(ドリル加工)

穴あけ加工は、文字通りボール盤やドリルを使用して穴開けを行う加工方法なのでイメージしやすいかと思いますが、混同されやすいのがフライス加工と旋盤加工です。

フライス加工は、ステージにワーク(被削物)をセットし、主軸に取り付けた切削工具(バイト)を回転させて切削する加工方法です。

一方旋盤加工は、切削工具は固定したまま、主軸に取り付けたワークを回転させて行う加工方法です。

前者が角物や複雑形状部品の加工を得意とするのに対し、後者は円筒形状または円盤形のいわゆる丸物の加工を得意としています。

従来は、フライス加工はフライス盤という工作機械で行われてきましたが、近年はフライス盤に代わり、より高機能なマシニングセンタが広く普及しています。

マシニングセンタは、簡潔に説明すると、ATC(自動工具交換機能)を備えたフライス盤です。フライス盤はエンドミルやリーマ、ドリルなどの工具を手動で取り付ける必要があり、段取りに時間がかかっていましたが、マシニングセンタは、プログラムで設定さえしておけば工具が自動交換されるため、より短時間で加工をすることができます。

最近では、複雑形状部品の加工に特化した5軸マシニングセンタ、数mクラスの大物加工に適した門型マシニングセンタ(五面加工機)なども活躍しています。

マシニングセンタについて、もっと詳しく知りたい方はこちらの記事をご覧ください!

>>マシニングセンタとは?マシニング加工の特徴やポイントまで解説!

樹脂のマシニング加工における3つのポイント

樹脂マシニング加工については、大きく3つポイントがございます。

①鋭利かつ硬度の高い刃物を使用する

②切削熱への対策を行う

③切り粉の排出性を良くする

①鋭利かつ硬度の高い刃物を使用する

金属に比べ樹脂は靭性が高い(粘っこい)ため、切削抵抗が大きくなる傾向にあります。切削抵抗を減らすためには、鋭利かつ高硬度の切削工具を使用する必要があります。したがって、

・刃物の切れ味が落ちてきたらすぐに交換したり再研磨するなどして、切れ味を常に一定以上に保つ

・工具の材質は、炭素鋼具鋼やハイス鋼ではなく超硬合金などを採用する

といった点が重要です。

②切削熱への対策を行う

一般的に、樹脂は金属に比べ、熱膨張係数(熱膨張率)が高く融点が低いです。そのため、切削熱(切削時の摩擦で発生する熱)により切削工具の刃先やワークの温度が上昇することで、ワークが軟化したり、工具の刃先に切り粉が溶着(構成刃先と呼ばれます)して切削不良を起こすことがあります。

送り速度・切込み量の調整や工具の選定はもちろん、切削液(クーラント)を適切に使用するなどの対策を講じる必要があります。

③切り粉の排出性を良くする

切削加工を語るうえで無視できないのが切り粉(切りくず)の処理です。特に深穴加工や長尺品の加工をする場合は、切り粉が溜まりやすくなります。旋盤加工では、チップのすくい角が大事なポイントになりますが、マシニング加工においても工具の送り速度や切込み量、主軸回転数の調整が重要です。

対策としては、加工条件の調整の他に、切削液の適切な使用や、主軸が水平方向の横型マシニングセンタで加工するなどがあります。

これらの他にも、長尺品のマシニング加工では、ビビリによる工具の摩耗・欠損や加工精度の悪化が問題となることがあります。

マシニング加工におけるビビリの原因と対策方法についてはこちらの記事で詳しく解説しております。

>>マシニング加工でのビビリを抑えるための対策方法とは?

当社の樹脂のマシニング加工における強み

精密部品加工センター.comを運営する株式会社長津製作所は、樹脂のマシニング加工の実績が多数ございます。

当社では射出成形も一部行っておりますが、射出成形機(ホット)ランナーと成型機の切り離しや射出成形品の追加工においてマシニング加工を行っています。工具は、粘りのある樹脂のマシニング加工に対応した超硬工具を使用しております。

材質は、ABS樹脂などの汎用プラスチックから、POM、MCナイロン、PPE樹脂などのエンジニアリングプラスチック(エンプラ)、フッ素樹脂系のスーパーエンジニアリングプラスチック(スーパーエンプラ)まで対応可能です。さらに、測定ブロックのような一般形状から、ウォームギア、治具などの複雑形状部品まで、幅広い形状に対応しております。

当社の切削加工・マシニング加工事例のご紹介

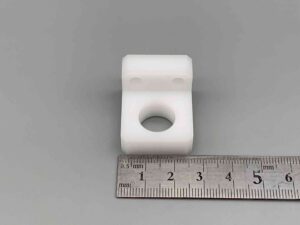

加工事例:POM製 ガイドブロック

こちらは、POM製ガイドブロックの加工事例です。サイズは20×25×30で製作をしております。当製品を製作するに当たり、一般標準品ではサイズが合わないため、特注の樹脂部品の製作が可能な加工先をお客様は探されており、樹脂製の高精度部品の製作実績が多数ある当社にお声がけいただきました。加工の際は...

加工事例:POM製 アダプタ治具

こちらは、POM製アダプタ治具の加工事例です。材質はPOM(ポリアセタール樹脂)、サイズは70×90×10、精度は±0.02で製作をしております。

当アダプタ治具を製作するに当たり、複雑な形状ながらも高精度であることが求められる製品であったため、寸法公差内に収めることに課題がありました。

そこで当社は...

加工事例:デルリン製 キャップ押さえ

こちらは、デルリン製 キャップ押さえの加工事例です。サイズはφ40×25で製作をしております。当製品を製作するに当たり、一般標準品ではサイズが合わないため、特注の樹脂部品の製作が可能な加工先をお客様は探されており、樹脂製の高精度部品の製作実績が多数ある当社にお声がけいただきました。加工の際は...

加工事例:POM製 キャップクランプ

こちらは、POM製 キャップクランプの加工事例です。サイズはφ40×25で製作をしております。当製品を製作するに当たり、曲面形状のため、加工後の精度を保証することに課題がありましたが、加工の際に...

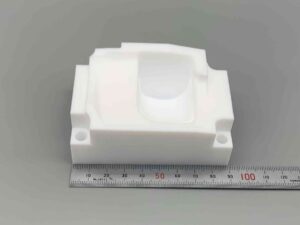

加工事例:フッ素樹脂製 金型部品

こちらは、金型に組み込まれるブロック形状部品の加工事例です。材質はフッ素樹脂、サイズは90×60×25で製作をしております。当製品を製作するに当たり、軟らかい樹脂のため、寸法公差内に収めることが難しいという課題がありました。そこで当社は...

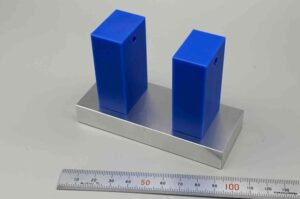

加工事例:情報通信業界向け加熱テスト用治具

こちらは、加熱テスト用治具部品の加工事例です。材質はA5052とMCナイロン、サイズは100×40×70で製作をしております。お客様は、金属加工と樹脂加工の両方を対応できる会社を探しており、当社にお声がけいただきました。加工の際は...

切削加工・マシニング加工のことなら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。 また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。 さらに当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。 「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。