超硬とは、炭化タングステンや炭化チタン等の硬質な金属炭化物粉末とコバルトやニッケル等の鉄系金属粉末で焼結して作られる人口合金で、ダイヤモンドに次ぐ硬度を誇ります。しかし、硬度が高い反面靭性が劣るため、衝撃に弱く、無理な力がかかった際には折れたり、割れたり、欠けたりという欠点もあります。そこで今回は超硬のマシニング加工におけるポイントをご紹介いたします。

マシニング加工とは?

マシニング加工とは、マシニングセンタを使用し、材料を切削する機械加工のことを指します。マシニングセンタでは、自動で切削工具の交換機能を有しており、穴あけや平面削りなどの切削加工を1台で行うことができます。マシニングセンタは大きく5つの機能に分かれており、機械を自動的に制御する「NC装置」、マシニングセンタの底辺を支える「ベッド」、ベッドから垂直に伸びた柱である「コラム」、回転運動を与える「主軸」、角度を割り出す「インデックステーブル」があります。

マシニングセンタでは主にフライス加工、中ぐり、穴開け、ネジ切などの加工をすることができます。

今回は高温でも硬度が落ちにくい性質を持つために、耐磨性が切削工具に使用される超鋼についてご紹介致します。

マシニング加工について詳しく知りたいという方は、下記技術コラムをご確認下さい。

>>マシニングセンタとは?マシニング加工の特徴やポイントまで解説!はこちら

超硬とは?

超硬とは、炭化タングステンや炭化チタン等の硬質な金属炭化物粉末とコバルトやニッケル等の鉄系金属粉末で焼結して作られる人工合金で、ダイヤモンドに次ぐ硬度を誇ります。そしてその硬度は高温でも落ちにくいため、耐磨性が要求される金属加工用の切削工具等に用いられることが多いです。一方で、超硬は硬度が高い反面靭性が劣るため、衝撃に弱く、無理な力がかかった際には折れたり、割れたり、欠けたりという欠点もあります。

>>ステンレス(SUS)のマシニング加工におけるポイントについてはこちら

>>アルミ合金のマシニング加工におけるポイントについてはこちら

超鋼の種類とは?

一般的に切削工具用の超硬合金材種は、P種、M種、K種の3種類に大きく分けています。JIS規格では、P、M、K種を作業用途別にまとめています。

①P種

P種は主成分が炭化タングステンに炭化チタンと炭化タンタルとコバルトを含有した超硬合金です。P種は炭化チタンとコバルトを多くに含有しているために、耐熱性と耐溶着生に優れており、特にクレーターや熱亀裂といった熱的損傷に強いという特徴があります。被削材が鉄の場合には、P種の使用が推奨されます。

②M種

M種は主成分が炭化タングステンに炭化チタンとコバルトを含有した超硬合金です。P種とK種の中間的な役割を担い、炭化チタンとコバルトを適度に含有しているために、熱的・機械的損傷にも強いという特徴があります。被削材がステンレスの場合には、M種の使用が推奨されます。

③K種

K種は別名:超微粒超硬合金と呼ばれ、主成分が炭化タングステンにコバルトを含有した超硬合金です。硬度と強度が高いのに加え、WC粒子が1㎛未満と特別に細かいために、研磨した時には精度が高く形成することが出来ます。被削材が非鉄金属の場合には、K種の使用が推奨されます。

超硬のマシニング加工における問題点

超硬合金の切削を超硬合金工具で行う場合、コバルトの含有量に注意が必要です。コバルトの含有量が少ないと硬度が増し、多いと硬度低下して切削が容易になります。そのため、切削の際はコバルトの含有量に着目することが重要です。

超硬のマシニング加工におけるポイント

・工具選定のポイント

硬度の高い材質のマシニング加工では、エンドミルの選定において、刃先の強度を上げるコーディング処理が施されている、または刃数が多く工具断面積を最大限に確保されていることがポイントとなります。ここで、ダイヤモンド工具を使用したマシニング加工を行うと、超硬とダイヤモンドの親和性が強いために、工具摩耗が激しくなるので注意が必要です。

・加工条件におけるポイント

硬度の高い材質のマシニング加工では、送り速度に注意が必要です。超硬は硬度が高い反面靭性が劣るため、衝撃に弱いです。加工面を細かく綺麗にさせるためにも、送り量を小さくすることが重要です。

当社のマシニングセンタのご紹介

続いて、当社が保有しているマシニングセンタをご紹介いたします。

牧野フライス:5軸マシニングセンタ V56i

牧野フライス:立形マシニングセンタ V33i

ファナック:5軸マシニングセンタ ROBODRILL α-T21IFL

牧野フライス:大型横型マシニングセンタ a71

マシニング加工の加工実績

続いて、当社が実際に加工したマシニング加工による加工実績をご紹介いたします。

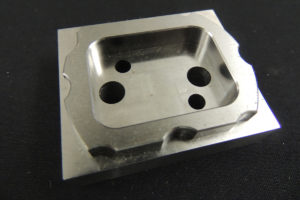

加工事例:製品部キャビ駒

加工事例:製品部入子①

加工事例:製品部入子⑤

加工事例:製品駒

こちらは、SKD11製の製品駒です。主に金型部品として使用される製品です。加工方法としては、ワイヤーカット、放電加工、マシニングセンタといった複合加工を行っています。

当社では、高精度な精密プラスチック用金型の製造を得意としており、その知見やノウハウを活かして、高精度ワイヤーカット部品を提供しております。

ワイヤーカットは、ワイヤー線の太さがφ0.05~0.3mmということもあり、ミクロンレベルという高精度加工が可能な非接触加工方法として知られています。しかし、さらに精度よくワイヤーカット加工をする際には、細かいノウハウが必要となってきます。

加工事例:ネジ駒

加工事例:金型部品

マシニング加工のことなら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。 また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。 さらに当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。 「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。