試験片・テストピースとは?

試験片とは、研究開発、評価などで機械的性質や材料の強度を評価する試験に用いる金属・樹脂片です。当社では①引張試験片、②燃焼試験片、③平面試験片の3種類の試験片の製作実勢機がございます。①引張試験片とは金属材料などの素材は荷重を与えると変形し、より大きな荷重を加え続ければより大きな変形が生じ、やがて破断が起こります。その破断を抑制するために定量的に応力と歪みを把握し、構造物・部品の設計や材料の開発に重要なのが引張試験片です。また②燃焼試験片とは様々な条件下において、種々の材料を燃焼させて安全性を評価するための試験片で、ダイオキシン類などの有害物質の発生の有無もしくは、火災安全性を評価するなどの目的で利用されています。さらに③平面試験片とは材料によっては、小さな力でも何回も繰り返し負荷を加えることで破断する場合があります。そのため、製品開発の場では繰返し荷重に対する疲労特性を把握しておく必要があり、その際に使用される試験片です。当社で製作可能な試験片の対応加工可能サイズとしては300ミリカク、厚さ最大10ミリで加工可能精度は5μmです。

複合加工とは

当社では複合加工とは、1つのワークに対して、多工程の加工を施す加工方法のことを表しております。当社にて、複合加工をする上でのメリットとしては、リードタイムの短縮や工程間の輸送コスト削減などが挙げられます。

精密部品加工センター.comでは、放電加工やマシニング加工、研削加工、旋盤加工等の様々な加工方法を組み合わせることで、他社ではできない複雑形状の精密部品加工を行うことができます。

>>複合加工とは?メリットや当社で対応可能な加工方法について

試験片・テストピースを複合加工する際に必要になる加工工程と使用する設備について

試験片・テストピースを複合加工する際には、穴あけ加工、フライス加工、ワイヤー放電加工、研削加工の複数工程にて加工をします。下記にそれぞれの加工工程の説明と当社が使用している設備についてご紹介いたします。

・穴あけ加工

穴あけ加工では任意の形状にするために穴加工を行います。

・NCフライス加工

NCフライス加工は、任意の形状に加工するために使用します。

マシニングセンタ V33i・V33 牧野フライス製作所 9台

マシニングセンタ YBM640V・YBM850V 安田工業 4台

・ワイヤー放電加工

ワイヤー放電加工は導電性のある素材であれば、どんな硬度であれ高精度の加工を実現することが可能です。加工形状が異形状や複雑形状の場合にはワイヤー放電加工が適しています。

ワイヤー放電加工機 UP6 H.E.A.T. 牧野フライス製作所 1台

ワイヤー放電加工機 UPV-3 牧野フライス製作所 1台

・研削加工

研削加工をワイヤー放電加工後に行う理由としては、ワイヤー放電加工が生じた歪みやねじれが生じた部分を部分的に研削し、直角精度、平坦度を上げるために使用します。またワイヤー放電加工時による熱でワークの表面は変質し柔らかくなり、長時間にわたり加工液に浸漬することで、加工面に電解腐食が生じる場合があります。したがって、研削加工で追加工を行います。

円筒研削盤 GUP32X50 豊田工機 1台

NCジグ研削盤 JG-15CPX 和井田製作所 1台

・鏡面ラップ加工

引張試験片において成形品の表面にキズが無い状態をしないといけないため、鏡面ラップ加工を行います。特に表面の精度をよく滑らかにすることで、部分的な摩擦の抵抗を減らし、持ちをよくする効果もあります。また平面試験片においても平面度を上げるためにラップ加工を行っています。ラップ加工は平面研削加工に比べると精度が高く、0.1μmの表面粗さの鏡面仕上げを可能にしています。

試験片・テストピースを複合加工するメリットについて

試験片・テストピースを複合加工するメリットとしては、リードタイム短縮と輸送コストの削減をすることが出来る点です。

①リードタイム短縮

当社は穴あけ加工、フライス加工、ワイヤー放電加工、研削加工に渡る複数工程を自社内で一貫対応が可能である加工設備を保有しています。それぞれの工程にハイレベルな技術力をもつスタッフと機械設備を整え、外注による品質や納期のバラつきを無くすとともに、運送費用や外注経費を抑えてコストダウンを図っています。

②輸送コストの削減

一般的には、多工程で製品を製作する場合には工程間の輸送コストが発生してしまいます。さらに品質管理基準もバラバラであるために、お客様の要求する精度に満たない場合には追加工が必要となります。しかし、当社は複合加工を丸ごとお受けすることができるため、輸送コストを削減することができ、コストメリットをご提供することができます。

試験片・テストピースを複合する際のポイントとは?

試験片・テストピースの複合加工のポイントとしては、表面に傷がないように加工目を揃えることが重要となります。その加工目を揃えるためには、平面度・直角度・真円度・円筒度・面精度の5点で高い精度で加工しております。当社では適切な加工条件を整えるに適切な切込み量を少なく・加工速度を遅くすることで工夫しております。加工の流れとしては、旋盤加工後にフライス加工によって成形を行います。

複合加工の加工事例のご紹介

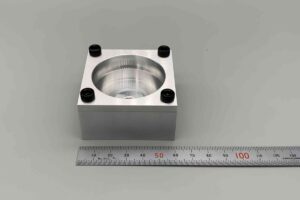

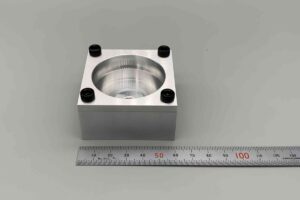

加工事例:リークテスト用治具

こちらは、非鉄金属であるA5052製のリークテスト用治具です。サイズは60×60×30で、 情報通信業界で使用される試験用治具でございます。

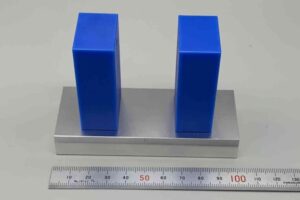

加工事例:加熱テスト用治具

こちらは、非鉄金属であるA5052とMCナイロン製の加熱テスト用治具です。サイズは100×40×70で、情報通信業界で使用される試験用治具でございます。

複合加工のことなら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。 また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。 さらに当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。 「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。