治具とは?

治具とは、部品の加工や組み立てをする際に、部品を固定し工具や作業位置を指示・案内し、加工にずれが生じないようにするための器具のことです。主に機械加工や溶接加工をする際に用いられることが多く、治具を使用することで、加工を比較的容易にし、寸法精度も統一されるなど量産の際の品質向上も期待することができます。当社が得意としているのがマスキング治具やアダプタ治具といった手のひらサイズの比較的小さな複雑形状の治具で半導体・電子機器関連業界で使用される精密治具に多数実績があります。これらを実現出来るのはマシニングセンタや超精密加工機、ワイヤ放電加工機と多種多様の加工設備を保有しているからです。そのため加工実績としては、対応可能な加工範囲は400mmカク、高さ150まで対応可能で寸法公差精度5μmを実現することが可能です。

治具を複合加工する際の加工工程と使用する設備について

当社で精密な治具を複合加工する際には穴あけ加工・NCフライス加工・ワイヤーカット加工・研磨加工などが用いられます。

・穴あけ加工

穴あけ加工は、クランプや加工材料を取り付ける際の通し穴、タップ穴を加工するといった様々な用途が考えられます。厳しい内径や位置公差の加工をする場合や内面を綺麗に仕上げる場合があるので、あらかじめ外径加工を行うことが重要となります。使用する設備は5軸マシニングセンタ ROBODRILL α-T21IFLです。高精度かつ高効率な加工を実現できるのはもちろんのこと、独自の加工プログラムによって幅広い加工が可能であるため複雑形状にも対応しております。こちらの設備に関する詳細情報は下記からご覧ください。

▼5軸マシニングセンタ ROBODRILL α-T21IFLの詳細情報はこちら▼

・NCフライス加工

NCフライス加工は、任意の形状に加工するために使用します。当社はマシニングセンタとフライス盤を国内工場では約50台、海外工場では国内と同水準のものを20台のと保有しているために角形状の加工を得意としております。加工実績にもございますが、角形状の治具の製作実績も多数あり、それぞれ異なるお客様ニーズに最適な治具を提供しております。本事例では立形マシニングセンタ V33iを使用しております。こちらの設備に関する詳細情報は下記からご覧ください。

・ワイヤーカット加工

ワイヤーカット加工は、治部に位置決めピンを入れる場合があるので、穴の仕上げや測定治具になるとのぞき窓を製作する上で重要になります。使用する設備はワイヤ放電加工機 UP6 H.E.A.T.です。ワイヤーカット加工自体は導電性のある材質の加工は可能ですが、こちらの設備を使用することで1ミクロンの位置決め精度が可能となり高精度の加工を実現することが可能です。加えて0.1℃レベルで加工液の温度調整をすることが出来ることから、安定的な加工も実現出来ます。こちらの設備に関する詳細情報は下記からご覧ください。

▼ワイヤ放電加工機 UP6 H.E.A.T.の詳細情報はこちら▼

・研磨加工

研磨加工は、治具の反り取り、直角だし、平面・平行度のための行います。最後の表面仕上げとして工具である砥石も回転させて接触させることで寸法精度の高い表面処理で非常に滑らかな表面が得られます。使用する加工設備としては下記が挙げられます。

PSG-65EXB、PSG-65DX、PSG-6FJA

治具を複合加工するメリットとは?

治具を複合加工するメリットとしては、輸送コストの削減によるコストダウンとリードタイムの短縮、高品質化でございます。

・コストダウンとリードタイムの短縮

治具は加工の簡易化や均質化、加工困難な形状の実現といった様々なメリットが期待できます。そのためお客様に最適な専用の治具の製作が重要となります。ただ加工設備が少ないまたは同じ加工設備しか保有していない場合には、要求する治具の機能を満たせません。その点、当社ではマシニングセンタ、旋盤、研削盤、ワイヤ放電加工機と複数の加工設備を利用して、各工程に最適な加工を実現することが可能です。加えて、これを他社に依頼することなく自社一貫対応することで、輸送コストの削減とリードタイムの短縮を実現することが可能となります。複合加工を丸ごとお受けすることができるため、輸送コストを削減することができ、コストメリットをご提供することができます。

・高品質化

各工程ごとに精度確認・寸法測定を実施しているため、他社と比較しても測定回数が圧倒的に多くなり、誤差の少ない安心した精度の実現が可能です。一般的には多工程に渡る製品の品質は保証できない場合が多いのですが、当社は各工程での測定数を増やすことで対応しています。また、複数企業をまたぐことによって、品質検査基準が異なるリスクを抑えることができます。

治具を複合加工する際のポイントとは?

治具の複合加工には、セットするために穴あけ加工を行った後にマシニング加工で製作致します。治具をセットする際にワークに対して垂直に加工出来なければ、正確にセット出来ずに歪んで不安定な加工となってしまうためにワークに対して垂直に加工することが重要です。また治具をセットした時の治具とワークが接触する面の平面度・平行度を注意する必要がございます。そのためにワンチャッキングで穴あけ加工及びフライス加工を同時に加工することで、この平面度・平行度を実現します。

複合加工の加工実績

続いて、当社が実際に複合加工した治具の加工実績をご紹介いたします。

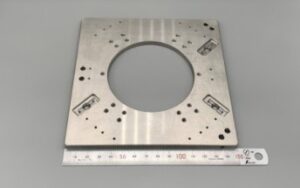

加工事例:情報通信業界用 検査治具部品(メインプレート)【寸法精度0.01mm】

こちらは情報通信業界向けの検査治具部品(メインプレート)の加工実績でございます。材質としてはSUS304を使用しており、150×150×6のサイズにて製作しております。また、ミーリング加工、ワイヤーカット加工、研削加工の複合加工によって製作しております。加工精度は・・・

加工事例:情報通信業界用 検査治具部品(カバー)【寸法精度±0.01mm】

こちらは情報通信業界用の検査治具部品(カバー)の加工実績でございます。材質はSUS304を使用しており、20×8×7のサイズに製作しております。加工方法としては・・・

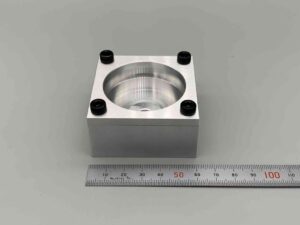

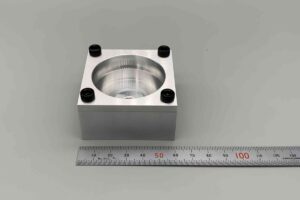

加工事例:リークテスト用治具

こちらは情報通信業界で使用されるリークテスト用治具の加工実績でございます。材質はA5052を使用しております。サイズは60×60×30で、加工方法は・・・

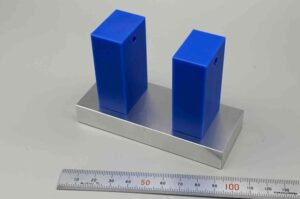

加工事例:加熱テスト用治具

こちらは情報通信業過で使用される加熱テスト用治具の加工実績です。材料はA5052及びMCナイロンを使用しております。サイズは100×40×70であり、加工方法は・・・

複合加工のことなら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。

また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。 さらに当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。

「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。