ノズルとは?

ノズルとは、先端から液体・気体・粉体を噴出する部品で、大きく①エアノズル、②スプレーノズル、③アジャストホースの3種類に分類されています。それぞれの用途としては①エアーノズルは配管の先端に取り付けることで効率的な気体の噴射を可能とする部品です。②スプレーノズルは液体を霧の状態にして噴射する部品です。③アジャストホールは金属加工機械のクーラント液、潤滑油の塗布や位置決めに使われる部品です。ノズル加工の難しい点は大きく2点あり、①サイズが1mm以下で切削するのが難しい②ノズルの内径加工でゲートに角度があり、絞っているのでそこの角度を出すのが難しいが挙げられます。②においては放電加工で角度の付いた電極を付け、円柱部品に落とし、内径形状を作って対応しております。当社の加工実績としては、対応可能な加工範囲は内ノズル径はφ0.5~φ2(放電加工の場合)、Φ2以上(マシニングで内径を加工する)まで対応可能です。

複合加工とは

当社では複合加工とは、1つのワークに対して、多工程の加工を施す加工方法のことを表しております。当社にて、複合加工をする上でのメリットとしては、リードタイムの短縮や工程間の輸送コスト削減などが挙げられます。

精密部品加工センター.comでは、放電加工やマシニング加工、研削加工、旋盤加工等の様々な加工方法を組み合わせることで、他社ではできない複雑形状の精密部品加工を行うことができます。

>>複合加工とは?メリットや当社で対応可能な加工方法について

ノズルを複合加工する際に必要になる加工工程と使用する設備について

ノズルを複合加工する際には、旋盤加工+円筒研削、穴あけ加工、細穴放電加工またはマシニング加工の複数工程にて加工をします。図面を読み取り、工作機械と工具の選定及び加工手順を確認します。下記にそれぞれの加工工程の説明と当社が使用している設備についてご紹介いたします。

・旋盤加工+円筒研削

まず初めに定尺寸法の材料から削り代を考慮し、仕上がり寸法よりも少し大きめに切断するための材料取り作業を行います。一般的に旋盤加工は、マシニング加工よりも加工が早く切削効率が良いために旋盤加工をまずは行います。旋盤加工後に流体の流れを良くするために研削加工にて凹凸を無くした滑らかな表面に仕上げています。

そして旋盤加工・円筒研削の工程で使用する設備としては下記の設備を使用しています。

NC旋盤 LN-32N テクノワシノ 2台

NC旋盤 GT-250B 永進機械 1台

円筒研削盤 GUP32X50 豊田工機 1台

NCジグ研削盤 JG-15CPX 和井田製作所 1台

・穴あけ加工

流体の先端部の穴あけ加工を行います。垂直な穴あけを実現出来ずに歪みが発生すると流体の噴出量に関わってきます。そのため燃料の流量制御や噴射の均一性が重要になり、微細な深穴加工が求められます。

・細穴放電加工orマシニング加工

内径仕上げ部分の加工では開ける径によって細穴放電加工機とマシニングセンタを使い分けています。細穴放電加工機ではφ0.3~2.0の電極線を用いてφ0.4~2.1の穴加工を行います。そのため放電加工は小径以下の鋼材の加工に適しており、マシニング加工は基本的に小径以上の加工に使用されています。

型彫り放電加工機 MA2000 三菱電機 1台

ワイヤー放電加工機 UPV3、U-32K、EU-64、EQH5、EQ5、EE6 牧野フライス製作所 7台

マシニングセンタ V33i、V33 牧野フライス製作所 9台

マシニングセンタ YBM640V、YBM850V 安田工業 4台

当社がノズルを複合加工するメリットについて

当社がノズルを複合加工するメリットとしては、多くの加工設備による最適な高品質加工と滑らかな流体の噴出を実現をすることが出来る点です。

①多くの加工設備による最適な高品質加工

当社は旋盤加工、穴あけ加工、フライス加工、研削加工に渡る複数工程を自社内で一貫対応が可能である加工設備を保有しています。それぞれの工程にハイレベルな技術力をもつスタッフと機械設備を整え、外注による品質や納期のバラつきを無くすとともに、当社にて複合加工を丸ごとお受けすることができるため、運送費用を抑えてコストメリットをご提供することができます。社内で多くの設備を保有しており、ノズルの加工のように放電加工とマシニング加工を使い分けることが出来るため、お客様にとってコストメリットのある製品を提供することが可能です。

②滑らかな流体の噴出を実現

ノズルは先述のように内径の形状がポイントとなります。加工における凹凸やキズが発生すると、流体が詰まりやすくなるために先端の吐出口に向かって流路が段差のない構造で内面を極力平滑に加工することがポイントです。当社では複数に渡る工程を一貫対応することにより最終工程での加工精度を考慮した生産ラインと使用機械の選定しています。加えて、各工程での品質管理を徹底していますので、他社に負けない徹底した高品質加工が実現出来ます。

ノズルを複合する際のポイントとは?

ノズルの複合加工におけるポイントとして、①ピンゲートの形状精度に注意する②放電のジャンプ量を調整する③ノズルの穴径の3点が重要となります。加工方法として放電加工と旋盤加工の複合加工であり、旋盤加工にて真円度の高い形状に加工後、内径の仕上げ加工として放電加工を実施しております。①ピンゲートの形状精度に対しては、最適な放電条件にて加工をしております。また②放電のジャンプ量を調整に対しては深穴となるとチップがアークする場合がございますので、ジャンプ量を調整します。さらに、③ノズルの穴径に対しては、穴径が0.5㎛に対しては電極線を0.4㎛に調整して電極を曲がらずに加工をしております。

複合加工の加工事例のご紹介

加工事例:内径測定用リングゲージ

こちらは、ステンレス製の内径測定用リングゲージです。サイズはφ52.880で、ジグ研削加工によって製作致しました。今回のお客様は標準サイズでなく特注サイズのリングゲージをお探しところ、精密部品加工センター.comにお問い合わせをいただきました。

こちらのリングゲージを加工する際は・・・

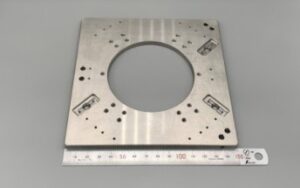

加工事例:メインプレート(検査治具部品)

こちらは情報通信業界向けのメインプレート(検査治具部品)加工実績でございます。材質としてはSUS304を使用しており、150×150×6のサイズにて製作しております。また、ミーリング加工、ワイヤーカット加工、研削加工の複合加工によって製作しております。加工精度は・・・

複合加工のことなら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。 また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。 さらに当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。 「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。