-2-300x225.jpg)

ワークや部品を保持したり固定したりする際に使われるのが、チャックや治具です。

この似ている2つの部品ですが、治具は幅広く用いられる一方で、チャックは限られた用途に使われます。

ここでは、チャックと治具の違いについて、それぞれの特徴と、保持具を使用するメリットや必要性について、解説いたします。

チャックとは?

チャックとは、NC旋盤における、ワークを固定するための部品です。チャックにツメと呼ばれる部品を取り付けて、ワークの固定をします。このツメと呼ばれる部品が、加工の精度、品質に重要な役割を果たします。

治具とは?

治具とは、加工をする際にワークを固定したり、位置決めするための補助的な役割を持つ部品です。例えば、機械にワークをセットする際、ワークの形状的に、不安定になってしまう場合には、そのまま加工を行うと、品質や形状にばらつきが出てしまう可能性が高くなります。そこで、治具を用いて、ワークを安定させた状態で加工をできるようにすることで、品質が安定し、作業性がアップするのです。

つまり、チャックを取り付ける部品として記載したツメは、治具に含まれるということになります。

チャックと治具の違い

チャックとジグの違いは、治具がワークを固定したり、位置決めするための保持具である一方、チャックはNC旋盤においてツメなど治具を取り付けるための装置であるということです。

両者とも、ワークを固定するという役割では共通していますが、上記のような違いがあります。

治具やチャック等の保持具を使用するメリットと必要性

チャックや治具などの保持具を使用するメリットは、下記のようになります。

- 加工時間の短縮

- 加工精度の向上

- 品質の安定

治具をはじめとする保持具は、機械加工により部品を成形する際に、ワークを保持する役割を持ちます。治具などの保持具を使用することで、不安定なワークを固定したり、正確な位置決めが可能になります。

また、ワークの固定、正確な位置決めが可能な事から、段取り替えの手間が省けたり、位置決めのための前処理工程が必要なくなったり、正確な位置で加工ができるようになります。

そのため、保持具の活用は、加工時間が短縮できたり、加工精度の向上や、品質の安定に繋がります。

近年の製造の自動化ニーズや製品の高機能化により、部品の加工の難易度も上昇してきています。加工装置のみの能力では、そのようなニーズに対応しきれないこともしばしばなので、保持具などを活用して、加工における付加価値を高めることが重要となってきています。

治具製作のポイント

治具には、製品の加工精度を向上し、品質を安定化させるメリットがあります。そのため、治具に求められる精度も高いものになります。

加工品の精度は、加工に用いられる部品より精度が高くなることはないため、治具には、加工品よりも高い精度が求められるということです。治具を設計する際には、そのような点も考慮する必要があります。

また、製作を依頼する際は、高精度な加工に対応できる業者に依頼し、精度、品質共に高い治具を製作することが、最終的な製品の品質を高めるためには重要なポイントとなります。

>>複合加工とは?メリットや当社で対応可能な加工方法について

治具の精密加工事例をご紹介

精密部品加工センター.comを運営する株式会社長津製作所は、金属、樹脂材料問わず、高精度な治具の切削実績ございます。その一部をご紹介いたします。

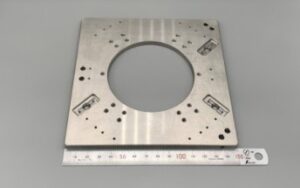

加工事例:情報通信業界用 検査治具部品(メインプレート)【寸法精度0.01mm】

こちらは情報通信業界向けの検査治具部品(メインプレート)の加工実績でございます。材質としてはSUS304を使用しており、150×150×6のサイズにて製作しております。また、ミーリング加工、ワイヤーカット加工、研削加工の複合加工によって製作しております。加工精度は・・・

加工事例:情報通信業界用 検査治具部品(カバー)【寸法精度±0.01mm】

こちらは情報通信業界用の検査治具部品(カバー)の加工実績でございます。材質はSUS304を使用しており、20×8×7のサイズに製作しております。加工方法としては・・・

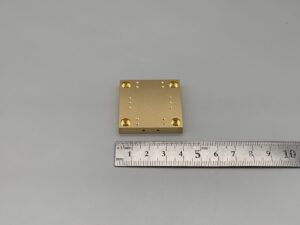

加工事例:無酸素銅プレート治具

こちらは無酸素銅プレートで製作した治具の加工実績です。無電解ニッケルと金メッキによる表面処理を行っており、研削加工とマシニング加工を用いて製作しております。サイズは40×40×7で、精度は・・・

加工事例:アダプタ治具

こちらはアダプタ治具の加工実績です。材料はPOMを使用しております。サイズは70×90×10であり、ミーリング加工を用いて製作しております。精度は・・・

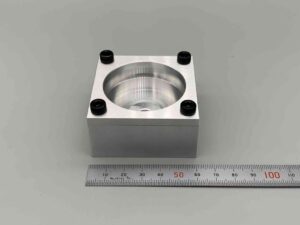

加工事例:リークテスト用治具

こちらは、リークテスト用治具部品の加工事例です。材質はA5052、サイズは60×60×30で製作をしております。当製品を製作するに当たり、寸法精度の高い箇所があるため、製作できる会社が限られていましたが、高精度部品の製作実績が多数ある当社にお声がけいただきました。加工の際は、ワーク表面を傷つけないようにするため、段取り方法を工夫し、要求された精度と形状を実現しております。

加工事例:【寸法精度±0.005mm】フック(情報通信業界用治具)

こちらは情報通信業界用における検査用治具の加工事例です。材質はSUS304、サイズは26×10.5×9で製作しており、±0.005mmの寸法精度を実現しております。お客様のもとでは、特殊な形状により寸法精度を出すのが難しいという課題をお持ちでしたが、当社では段取り替えの度に製品の測定検査を行うことにより、要求された寸法精度を実現し、お客様の課題を解決いたしました。

治具の精密加工なら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。

ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。

今回紹介させていただいた、「金型部品」に関しても上記の工作機械を駆使し精密加工で対応させていただきます。

当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。

「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。