-300x200.jpg)

切削工具を固定し、ワークを回転させて切削する旋盤加工は、同じく切削加工の一つであるフライス加工と混同されてしまいます。特に回転する対象物が違うと点だけで判断されますが、それ以外の相違点がございます。

旋盤加工とは?

旋盤加工とは、切削加工の一つであり切削工具であるバイトを固定してワークを回転させながら削り取る加工方法を旋盤加工と呼びます。旋盤加工では、バイトの刃部がワークと常に接触し続ける切削のため連続切削とも呼びます。バイトは、胴体部分の「シャンク」と先端部分の「刃先」から出来ている切削工具で、構造の違いによっても種類が分かれています。刃先とシャンクが同じ素材で一体となっている「ムクバイト」、刃先をシャンクに溶着している「付刃バイト」、シャンクの先端に刃先を取り付け、摩耗や破損で切れ味が悪くなった場合にチップを交換するだけで何度でも繰り返し使用が可能である「スローアウェイバイト」の主に3種類に分類されます。

旋盤加工では、真円度の高い円柱状の工作物の切削に特化しており、例えばシャフトやボルト、ピン等の小物工業製品の製作に適しています。旋盤では、切削工具の種類を変更することで幅広い加工を実現が可能であり、穴あけ加工をはじめ、ねじ切り加工やテーパー加工まで旋盤では対応可能でございます。

フライス加工とは?

フライス加工とは別名ミーリング加工と呼ばれており、円筒形で複数の刃が付いた切削工具を高速に回転させて、置き台もしくは回転軸に固定した工作物を切削する金属加工方法です。フライス加工では切削工具の刃部がワークと接触、非接触を繰り返す切削のため断続切削とも呼びます。フライス加工では、平面方向の切削が得意であるため四角形状の工作物の切削に特化しており、同様に穴開け、みぞ削りなど、多様な加工が可能です。また特徴としては、仕上がりが綺麗であることや不良品が少なめであることもあげられます。そのためフライス加工は、特に寸法精度が必要な精密部品加工で用いられます。

旋盤加工とフライス加工の違い

旋盤加工とフライス加工は工作物を削り取る切削加工の代表的な加工方法でございます。ここでは、旋盤加工とフライス加工の違いについて説明をします。

①加工方法の違い

旋盤加工とフライス加工の違いとして、回転する対象物が異なります。旋盤加工では切削工具を固定し、ワークを回転させる切削加工です。旋盤の場合にはバイトの刃部がワークと常に接触し続ける切削のため、切り粉がリンゴの皮を剥いたような連続的に線状に排出されます。そのため、旋盤加工は連続切削と呼ばれています。

一方のフライス加工ではワークを固定し、切削工具を回転させる切削加工です。フライス加工の場合には刃部がワークと接触、非接触を繰り返す切削のため、切り粉が分断されてチップ状で排出されます。そのため、フライス加工は断続切削と呼ばれます。

②刃物の違い

旋盤加工では、切削工具としてバイトを使用し、加工する箇所の深さや角度を変えることで円筒形だけでなく、複雑な加工も可能になります。このバイトは形状によって、主に5種類に分類することが可能です。

・片刃バイト:シャンクの左右どちらかにのみ刃が付いている切削工具

・剣バイト:刃先が剣のように尖っている切削工具

・突っ切りバイト:外周の溝入れや切断するために使用する切削工具

・ねじ切りバイト:ねじ山を作る際に使用する切削工具

・中ぐりバイト:内径を切削する切削工具

特に旋盤で多く使用されるのは、円筒形素材の外径研削や端面加工に最適な片刃バイトです。

フライス加工では、切削工具としてフライス工具とエンドミルを使用し、様々な形状に仕上げます。主にフライス加工で使用される工具として4種類に分類することが可能です。

・正面フライス:高速で回転し表面を平らに削る切削工具

・平フライス:横型フライス盤を使用する際に平面を削る切削工具

・溝フライス:ワークの側面や端面に溝を彫るのに適した切削工具

・エンドミル:ドリルの刃に似て縦長で細かな部分の切削に適した切削工具

連続切削である旋盤加工と断続切削であるフライス加工では、工具に求められる特性も異なります。工具とワークが衝突する際には大きな衝撃力が作用するために衝撃に耐え得る粘り強さが重要です。特に断続切削であるフライス加工はその衝撃が複数回繰り返されるために、非常に大きな粘り強さが必要となります。さらに工具とワークの接触時と非接触時での温度差によって熱亀裂が発生します。したがって、温度差に強い耐熱衝撃性も兼ね備える必要がございます。一方で、連続切削の旋盤加工においては粘り強さに加え、常に工具とワークが接触し続けるために耐摩耗性を兼ね備える必要がございます。

③加工品の違い

旋盤加工は、真円度の高い加工を実現することが出来るためエネルギーロスや加工不良が起こりにくいです。また内径が小さく深い場合にも旋盤加工が適しております。そのため、旋盤ではフランジ、ピン、ブッシュ、カップリング形状、ネジ等の加工品となります。一方でフライス加工は、ピン、フランジ系、角物と様々な形状の加工を実現でき、旋盤加工では難しい外径が大きい加工品においてはフライス加工が選ばれます。ただ、加工の幅の広さから工作機械としての値段は高いです。

まとめ

上記①~③でご説明させていただきましたように、旋盤加工とフライス加工で求められる性能が異なります。一見して見ると、フライス加工は汎用性が高い柔軟な加工方法です。しかし、真円度の高い加工や内径が小さく深い加工を要する場合には旋盤加工を選ばれます。それは、ワークが回転することで加工を行うため、外径や内径の寸法が出しやすいという利点があるからです。このようにそれぞれの加工の特徴をしっかりと理解し、最良な加工方法を駆使していくことが重要となります。

| 旋盤加工 | フライス加工 | |

| 加工方法の違い | ・回転する対象がワーク

・切削工具とワークが常に接触し続ける"連続切削" |

・回転する対象が切削工具

・切削工具とワークが接触と非接触を繰り返す"断続切削" |

| 刃物の違い | ・片刃バイト ・剣バイト ・突っ切りバイト ・ねじ切りバイト ・中ぐりバイト |

・正面フライス ・平フライス ・溝フライス ・エンドミル |

| 加工品の違い | ・ピン、ブッシュ、カップリング形状、ネジ等 | ・ピン、フランジ系、角物と様々な形状の加工 |

旋盤加工の加工実績

続いて、当社が実際に加工した旋盤加工による加工実績をご紹介いたします。

加工事例:精密機械用製品駒

加工事例:製品部入子⑦

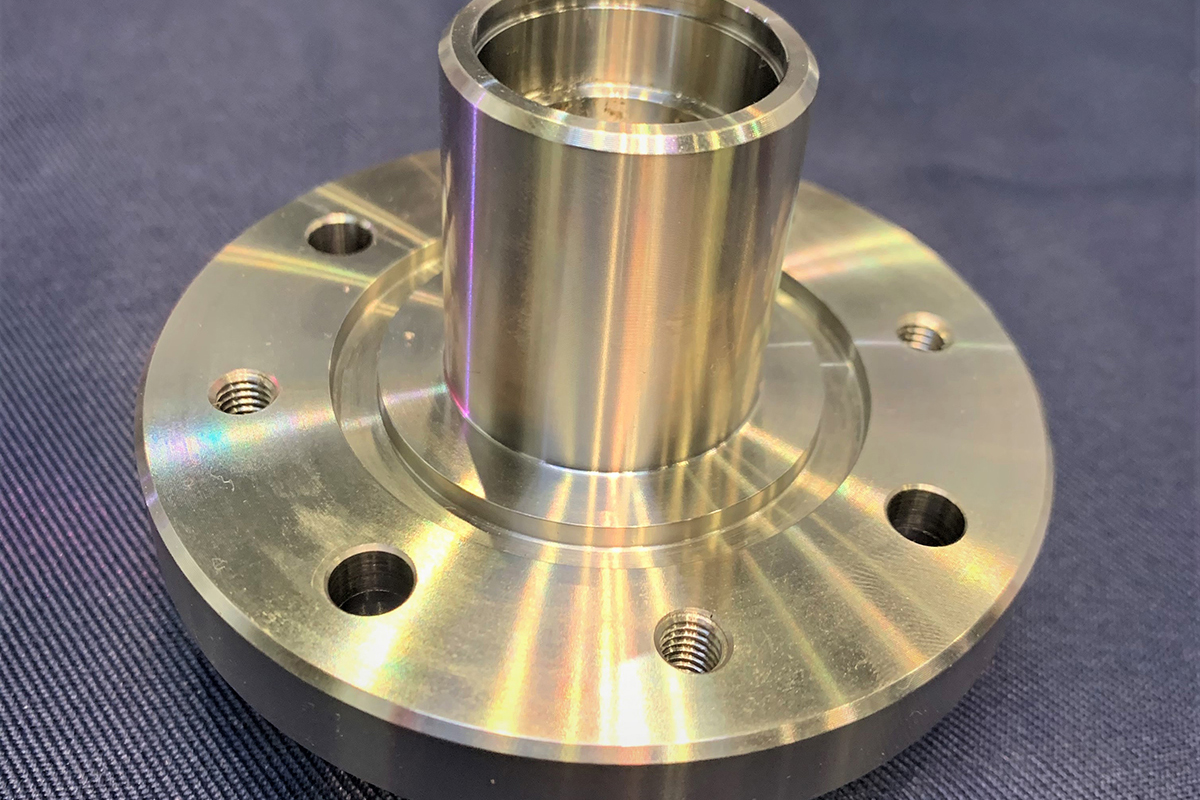

加工事例:フランジ③

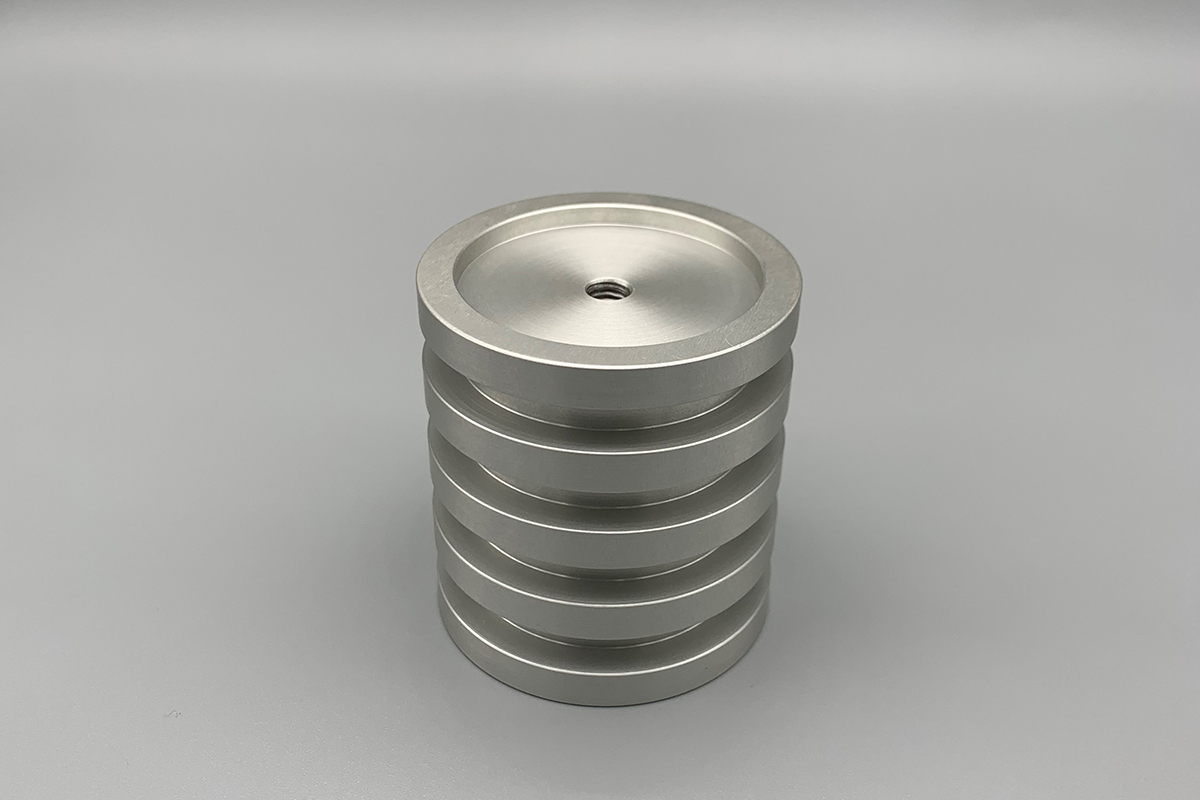

加工事例:ヒートシンク

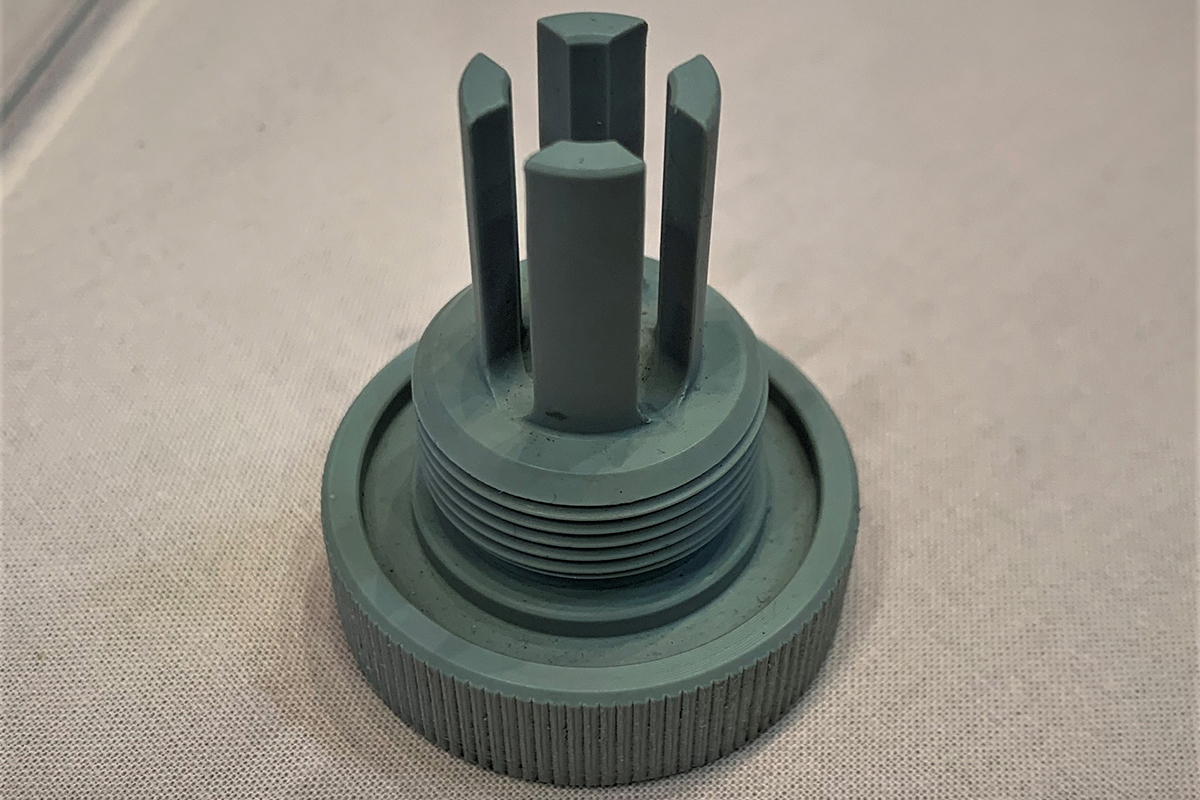

加工事例:ストッパー

旋盤加工のことなら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。 また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。 さらに当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。

「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。