部品の組立や検査などあらゆる工程で必要となる「治具」ですが、金属製に加えて、樹脂製の部品も多く活用されております。

このページでは、樹脂製の治具の製造におけるポイントを、メリットに加えて素材選定の観点、加工方法の観点からご紹介をさせて頂きます。

治具とは?

治具は部品の加工や組立、検査を行う際に、部品を固定して工具や作業位置を指示・案内することで、加工・組立・検査にずれが発生し内容に使用する器具のことを言います。治具の用途は使用する設備や、対象ワークの材質、加工内容などのシーンによって多種多様であるため、目的にあった素材を選定し、形状を設計する必要がございます。

【治具を使用するメリット 一例】

・作業時間の短縮

・作業精度の向上

・作業品質の均一化

・作業難易度の低減

各メリットの詳細や、必要性については下記のページにて説明しております。

樹脂製の治具のメリット

治具や部品に使う素材として、一番にイメージされるのは金属やプラスチックではないでしょうか。

しかし、製品の品質にもつながる重要な治具の製作において、数ある素材から、最適な素材を選定することは意外と難しいものです。こちらでは樹脂製の治具のメリットについて、ご紹介させていただきます。

・簡単に加工が可能

樹脂素材は金属素材に比べて変形しやすく、複雑な形状にも対応することが可能です。

樹脂の素材にもよりますが、金属よりも柔らかく切削による成形も簡単に行うことが可能です。曲面形状など特殊な形状をした治具の製作を行う場合には、樹脂製の治具は相性が良く多く採用されます。

・ワークや設備に傷をつけない

樹脂は金属に比べて柔らかいため、位置補正を行う対象ワークや、組み込む設備に傷をつけづらい点もメリットとして挙げられます。ただし、あまりに柔らかいとバイスなどで固定をするだけで簡単に変形してしまうリスクもあるため、用途によって適した素材を選定することが重要です。

・絶縁性

樹脂製の治具の大きなメリットの一つに絶縁性が挙げられます。素材にもよりますが、樹脂は基本的に電気を通しません。金属製の治具では通電をしてしまいますので、電気に関わる部分で絶縁する必要がある治具には樹脂製が多く採用されます。

・金属よりも軽量

樹脂製の治具のメリットの一つに、金属に比べて軽量である点が挙げられます。治具の特性上、加工工程や製品によって都度段取り替えを行う場合もございます。その際に金属製の治具を使用していると治具の重量が重く段取り替えの負担が大きくなります。また、保管場所も選ぶ必要があり、運用面での制約が発生してしまいます。一方、樹脂製の治具であれば、金属に比べて軽量であるため、段取り替えも簡単で、保管も容易に行うことが可能です。硬度や価格よりも軽さが優先される場合は、樹脂製が多く採用されます。

樹脂製治具の素材選定のポイント

樹脂製治具のメリットでご説明させて頂いた通り、金属に比べて様々なメリットを有する治具ですが、お伝えしている通り用途や対象ワークによって適切な素材の選定を行うことが重要となります。こちらでは素材選定のポイントと、治具として採用されることの多い樹脂に関して、ご紹介をさせて頂きます。

・必要な特性の検討

樹脂素材と治具として使用する場合は、用途によって特殊な環境下で使用する場合も想定されます。使用環境や使用用途によって最適な素材が変わっていますのでご注意ください。

【特性の例】

・耐薬品性

・耐摩耗性

・摺動性

・耐熱性

・耐環境性

・薬液の使用有無の確認

金属製の治具であれば切削油や様々な薬液への耐性が高いですが、樹脂は種類によって対応できる薬液が変わってくるため、注意が必要です。

・必要な精度や公差の有無

部品の組立や検査を行う際に使用する治具にとって、精度は一番重要視される項目となります。前述の通り、素材によっては用途に対して強度が足りない場合も想定されるため、特性や薬液の使用有無など他の条件も考慮しながら、強度面、精度面の仕様を満たす樹脂を選定する必要がございます。

・よく使用される素材

・ポリアセタール樹脂(POM)

自己潤滑性がある点が特徴の樹脂となります。そのため金属との摩擦係数が低く、動作を妨げないためベアリングの軸受けなどとしても採用されています。ギアの試作品や、コンベアを流れる製品の位置、姿勢等を補正する治具として最適です。燃えやすい素材のため、火を扱う現場には不向きですが、樹脂製の治具として多く使用されております。

・ポリアミド樹脂(MCナイロン)

一般的なナイロンに比べて機械的強度に優れた樹脂です。強度面に優れているため金属の代替素材として利用されることも多くあります。また他の樹脂に比べて吸音性に優れており、騒音が気になる現場で検討されることもあります。

・テフロン樹脂(PTFE)

耐化学薬品性の優れた樹脂となります。酸やアルカリ、有機薬品に対しても耐性がございます。棒状にすると硬く、薄い板状にすると屈曲性を持つなど特殊な材質です。

・塩化ビニル樹脂(PVC)

耐水性、耐薬品性に優れた樹脂となります。耐環境性が高いため屋外でも使用される設備などで検討されます。

・ポリエーテルエーテルケトン(PEEK)

他の樹脂と比較して高い機械的強度や耐熱性に加えて、耐放射線の特性を持った樹脂となります。この特徴から軽量化が求められる宇宙産業や航空機関連の分野で金属の代替素材として検討されます。

樹脂製治具の加工におけるポイント

樹脂製の治具の加工に関するメリットとして、様々な製造方法で対応できる点がございます。金属製の治具では製作に金型が必要になったり、加工コストが掛かってしまう場合もございますが、樹脂製の治具であれば内容によっては切削加工や、3Dプリンターなどで簡単に作成することも可能です。

・成形加工

材料を加熱して溶けた樹脂を金型などに流し込むことで任意の形状に成形を行います。同じ金型を使って大量に製作することができるため、量産品や、同じ治具が複数必要な場合に適した製造方法となります。

・切削加工

固めた樹脂を工作機械やマシニングセンタなどで削り出し、任意の形状に成形を行う方法です。複雑な形状をした特殊な治具などを製造する場合に適した製造方法となります。

>>マシニングセンタとは?マシニング加工の特徴やポイントまで解説!

・3Dプリンタ

パソコンで作った立体データをプリントすることで任意の形状を成形します。金型やマシニングセンタなどを必要としないため、簡単に製造することが可能で、試作品の治具などを製造する場合に適した製造方法となります。

当社の樹脂加工の事例をご紹介

加工事例:POM製 ガイドブロック

こちらは、POM製ガイドブロックの加工事例です。サイズは20×25×30で製作をしております。当製品を製作するに当たり、一般標準品ではサイズが合わないため、特注の樹脂部品の製作が可能な加工先をお客様は探されており、樹脂製の高精度部品の製作実績が多数ある当社にお声がけいただきました。加工の際は...

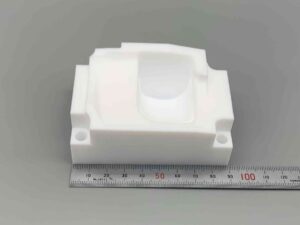

加工事例:POM製 アダプタ治具

こちらは、POM製アダプタ治具の加工事例です。材質はPOM(ポリアセタール樹脂)、サイズは70×90×10、精度は±0.02で製作をしております。

当アダプタ治具を製作するに当たり、複雑な形状ながらも高精度であることが求められる製品であったため、寸法公差内に収めることに課題がありました。

そこで当社は...

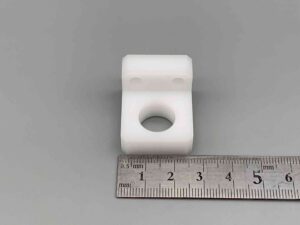

加工事例:デルリン製 キャップ押さえ

こちらは、デルリン製 キャップ押さえの加工事例です。サイズはφ40×25で製作をしております。当製品を製作するに当たり、一般標準品ではサイズが合わないため、特注の樹脂部品の製作が可能な加工先をお客様は探されており、樹脂製の高精度部品の製作実績が多数ある当社にお声がけいただきました。加工の際は...

加工事例:POM製 キャップクランプ

こちらは、POM製 キャップクランプの加工事例です。サイズはφ40×25で製作をしております。当製品を製作するに当たり、曲面形状のため、加工後の精度を保証することに課題がありましたが、加工の際に...

加工事例:フッ素樹脂製 金型部品

こちらは、金型に組み込まれるブロック形状部品の加工事例です。材質はフッ素樹脂、サイズは90×60×25で製作をしております。当製品を製作するに当たり、軟らかい樹脂のため、寸法公差内に収めることが難しいという課題がありました。そこで当社は...

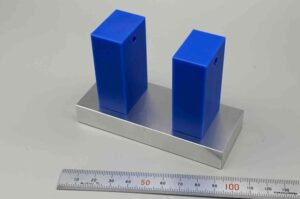

加工事例:情報通信業界向け加熱テスト用治具

こちらは、加熱テスト用治具部品の加工事例です。材質はA5052とMCナイロン、サイズは100×40×70で製作をしております。お客様は、金属加工と樹脂加工の両方を対応できる会社を探しており、当社にお声がけいただきました。加工の際は...

樹脂製の治具のことなら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。 また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。 さらに当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。

「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。

精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。