ワイヤーカットでは、真鍮などのワイヤー線に電流を流して加工物を溶融させながら、金属を切断加工します。ワイヤーカット加工は、ワイヤー線の太さがφ0.05~0.3mmであり、ミクロンレベルという高精度加工が可能というのが大きな特長です。今回は、ワイヤーカットにおけるワイヤー線の太さの違いについて、まとめて解説いたします!

ワイヤーカットとは?

あらためて、ワイヤーカットについて説明いたします。

ワイヤーカットとは、正式にはワイヤー放電加工と言われる放電加工の一種で、真鍮などのワイヤー線に電流を流して加工物を溶融させながら切断する加工方法です。ワイヤーカットの特長としては、①導電性のある材料であれば加工可能、②高精度加工が可能、③テーパー加工も可能、などが挙げられます。

>>ワイヤーカットとは?原理・仕組みから特徴まで、まとめて解説!

上記の通り、ワイヤーカットの大きな特徴として、高精度加工が可能という点が挙げられます。ワイヤーカットは上下方向にワイヤー電極線が張ってあるため、レーザーカット加工と比較すると精度は10倍ほど勝ります。また、ワイヤー線の太さ(ワイヤー径)がφ0.05~0.3mmということもあり、切り代としては約0.4mm以下という加工幅になります。さらに、切削加工では加工が困難な材料であっても導電性さえあれば、ミクロンレベルという高精度加工が可能となります。工作物のサイズにもよりますが、寸法公差±0.01mmという精密加工も可能となります。

>>ワイヤーカットによる高精度加工をするための8つのポイントとは?

ワイヤー線の太さと用途について

それでは本題です。まず、ワイヤー線の太さは、用途によって大きく異なります。

例えば当社での使用例を説明すると、牧野フライス製作所製 UPV-3では0.1 mm、ソディック製 AQ537Lでは0.25 mm、その他では0.2 mmという形で使い分けを行っています。これは、それぞれの機械で製作している製品が異なるためです。UPV3では、細部まで高精度な形状が求められるギヤ製品、AQ537Lでは加工時間がかかりやすい大物製品、その他では金型部品や精密部品を加工しています。

ワイヤーカットでは、ワイヤー線の太さによって加工精度と加工時間が異なります。一般的に、ワイヤー線が太いほど加工時間は早くなりますが、精度は粗くなります。一方、ワイヤー線が細いほどコーナー部分のR径を高精度に出すことができますが、線が切れやすいので加工速度を遅くしなければいけません。

そのため、大物で精度要求が厳しくない場合は太いワイヤー線で、小型で高精度部品を加工する場合は細いワイヤー線を用いて加工するのがよいとされています。

ワイヤー線の太さとワイヤー線材質の種類について

また、ワイヤー線の太さはワイヤー線の材質によっても異なります。

一般的にワイヤーカットでは主に真鍮製のワイヤー線が用いられていますが、さらに高精度なワイヤーカットをする際は、タングステンやモリブデン製のワイヤー線が用いられています。これは、タングステンやモリブデンの方が真鍮よりも放電特性に優れているためです。

| 種類 | 太さ (mm) | 融点 (℃) | 比抵抗 (10^-8 Ω・m) | 引張り強さ (N/mm^2) |

| 真鍮(黄銅) | 0.1~0.2 | 900~940 | 6.3 | 355~590 |

| タングステン | 0.025~0.13 | 3422 | 4.9~7.3 | 2100~4500 |

| モリブデン | ~0.1 | 2623 | 5.0~7.6 | 448~586 |

(当社調べの参考データです。)

特にワイヤー線が細い場合は、真鍮ではテンションをかけにくい一方、タングステンやモリブデンはある程度の引張り強さを保つことができるため、細いワイヤー線の材料として用いられています。

このようにタングステンやモリブデンでは、放電特性が真鍮よりも優れているため、また細いワイヤー線の材料としても断線せずに使用することができるため、高精度加工用のワイヤー線材料として用いられています。ただし、タングステンワイヤー線は真鍮ワイヤー線よりも高価なため、加工コストとしては増加してしまいます。また、全体的な割合としては真鍮製のワイヤー線が用いられている場合がほとんどです。

また、加工形状によって、ワイヤー線が使い分けられることもあります。例えば、テーパー加工をする際には、断線リスクを抑えるために、軟らかい線に亜鉛コーティングを施したものを使用する必要があります。

ワイヤー線の材質がワイヤー線の太さに影響し、結果として細いワイヤー線としても使えるタングステンやモリブデンが高精度加工用のワイヤー線として使用されますが、高コスト材料でもあります。このように、ワイヤー線の材質は加工精度とコストに大きく影響するため、加工目的に応じて適切にワイヤー線材質を選ぶ必要があります。

ワイヤーカットの加工実績

続いて、当社が実際に加工したワイヤーカット加工による加工実績をご紹介いたします。

加工事例:フック(情報通信業界用治具)

こちらは情報通信業界用における検査用治具の加工事例です。材質はSUS304、サイズは26×10.5×9で製作しており、±0.005mmの寸法精度を実現しております。お客様のもとでは、特殊な形状により寸法精度を出すのが難しいという課題をお持ちでしたが、当社では段取り替えの度に製品の測定検査を行うことにより、要求された寸法精度を実現し、お客様の課題を解決いたしました。

>>加工実績の詳細はこちら

加工事例:下型キャビティ

こちらはSKD11製の下型キャビティの加工事例です。 加工方法としては、ワイヤーカット、研削加工、マシニング加工による複合加工を行っています。サイズは40×27×20、40×25×10で、精度は±0.002~0.01mmで製作しております。

加工事例:コネクタ入れ子

こちらはPD613製のコネクタ入れ子の加工事例です。加工方法としては、研削加工、マシニング加工、ワイヤーカット加工をによる複合加工を行っております。サイズ58×15×5、45×10×8、43×10×7、40×7×5で、精度±0.002~0.005mmで製作しております。

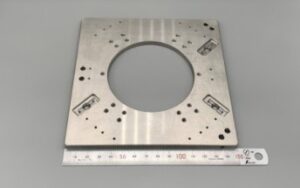

加工事例:情報通信業界用 検査治具部品(メインプレート)

こちらは情報通信業界に用いられる検査用治具の加工事例です。材質はSUS304、サイズは150×150×6で製作しており、±0.01mmの寸法精度を実現しております。お客様のもとでは、ワークが歪みによる、測定時の結果が不安定になる場合があったというお悩みがありました。そこで、当社では、反りや変形や穴周囲の盛り上がりが起きない加工工程や加工方法をを行うことにより、お客様のお悩みを解消しております。

>>加工実績の詳細はこちら

ワイヤーカットなら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。

また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。

さらに当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。

「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。

-2-300x225.jpg)