当社は様々な材質の精密部品の切削加工・マシニング加工を行ってきました。本業が射出成形金型製造である長津製作所では、難削材の加工も数多く行ってきました。そこで今回は、材質別の切削加工・マシニング加工のポイントをまとめてご紹介いたします。

真鍮の切削加工におけるポイントとは?

真鍮とは、銅(Cu)と亜鉛(Zn)の合金で、加工性、導電性、熱伝導率に優れた素材です。

優れた特性を持つ真鍮ですが、切削加工を行う際には押さえなければいけない2つのポイントがあります。

1つ目は、硬度が低い材質であるため、衝撃や圧力による変形を防止する必要があるということです。特に段取りの際は、バイスが使用できない場合には、「真鍮に穴を空けボルトで引っ張る」などの方法を取らなければなりません。また、硬度の低さは、砥石に目詰まりを起こしやすいというデメリットを生むため、研削加工には適しておりません。ただ、形状精度は出しやすいため、鏡面度を求める際には、ダイヤモンド工具を使用して、超精密加工を行う必要があります。

2つ目は、熱による変色や変形を防ぐ必要があるということです。そのためには、「加工条件を低めに設定する」、「油性の切削油を十分にかけた上で加工を行う」などの対策を行わなければなりません。

アルミの切削加工におけるポイントとは?

アルミは一般的に加工がしやすく、金属材料として優れた特性を持っているので身の回りにたくさんのアルミ製品が存在しています。

アルミは軟質材であるために大きなバリが発生しやすいので、切削条件を変更することで抑制しています。具体的には、削り残しを最小限に抑えるためにすくい角が大きく、シャープな切れ刃の工具を選択しています。また切削油を使用することで切屑が刃物と溶着することを防ぐことや段取り替えに注意して衝撃や圧力に対する割れを抑制しています。さらに旋盤加工で巻き付きがあるので、切り込み回数を増やしてワークや工具への巻き付けを減らしています。その他、融点が低い材質であるため切削速度を上げることによる溶着を抑制している点や腐食対策として補完する際には切削油をかける等の多くの対策をしております。

S50Cの切削加工におけるポイントとは?

S50Cは、JIS規格の【JIS G 4051:機械構造用炭素鋼鋼材】にて規定されている鋼材です。熱処理を行うことによって、強度と硬度、粘り強さと機能的性質も向上も得られるため、用途に幅が出る金属材質です。

S50Cは炭素量の割合から切削性の良い材質でなので、刃持ちが良くなります。SS材に比べると刃物の痛みは多いですが加工上の問題はございません。加えてSS材の場合には平面度や平行度が必要な部品を加工した時にはどうしても変形するのですが、S50Cでは一般機械部品の精度範囲なら加工による変形はほとんどないので精度は出しやすい材料です。硬度の高い材質であるから工具選定は重要となりますが、超硬工具を使用する場合には主成分がタングステンと鉄との親和性が高いため合金化しやすいです。工具の刃先に切削熱によって溶解した工作物の一部が溶着がすることで仕上げ面が綺麗になりません。ただサーメット工具であれば主成分がチタンやタンタルで優れた耐食性を有し鉄との親和性が低い材質であることから溶着が発生しにくく、仕上げ面もきれいに加工することが出来ます。

S45Cの切削加工における3つポイントとは?

S50CとS45Cは、基本的に同じ性質を持ちますが、違いとしては、S45CよりもS50Cは強度が高く、価格も高いという点にあります。強度が高い理由としては、S50Cの方が炭素量が多いためです。言わば、S50CはS45Cよりもグレードが高い素材であると言えます。

S45Cの切削におけるポイントは、主に下記の3つです。

- 切れ味の良い切削工具の仕様

- サーメット工具の使用

- 防腐剤の使用

SKD11の切削加工におけるポイントとは?

SKD11とは、耐摩耗性に優れた合金工具鋼の1種です。合金であるため、SKD11には、クロム、タングステン、モリブテン、バナジウムが含まれています。特徴としては、焼き入れを行うと高硬度にすることができるという点にあります。具体的な数値で表すと、HRC60以上の硬度を得ることが可能です。また、安価であるという側面も持つため、比較的入手がしやすい素材の1つであるといえます。

当社の実績から言えることは、必要精度や加工条件に応じて、焼き入れ前に加工を行うか、焼き入れ後に加工を行うかを決めるということです。焼き入れ前の加工が適している場合と焼き入れ後の加工が適している場合についてですが...

SKH材の切削加工におけるポイントとは?

SKH材はモリブデン系高速度工具鋼鋼材です。高速度工具鋼鋼材は一般的にハイスと呼ばれており、大きくタングステン系とモリブデン系に分類されます。タングステン系には、おおよそ18%前後のタングステンが添加されているため、耐摩耗性が大きく切削工具等に使用されています。一方でモリブデン系は、おおよそ5%前後のモリブデンと6%前後のタングステンが添加されているため、靭性が高く衝撃を受けるプレス金型に適しています。一方でSKH材の使用における注意する点としては、①衝撃に弱い点と②錆びやすい点です。①衝撃に弱い点については段取り替えや加工条件に注意しており、②錆びやすい点については保存時に切削液をかけるといった管理方法に注意しています。

SKH材の切削加工におけるポイントをご紹介します。よくある加工中のトラブルとしては①チッピング、②寸法精度、③研削性の3点です。

DH2Fの切削加工におけるポイントとは?

DH2Fとは中程度の硬度に熱処理をしたプリハードン鋼の一種です。プリハードン鋼は【JIS G 4404:2015 合金工具鋼鋼材】に規定されているSKD61と同種の金属材料です。DH2Fのようにメーカーごとで材質名称が異なるため様々な呼称が使われています。

切れ味の良い切削工具での加工はDH2Fの加工では重要な要素です。DH2Fにはクロムが含有していることもあり硬度の高いDH2Fを加工する際は、切れ味の良い切削工具を使用することにより、刃持ち(工具の寿命)が良くなります。工具摩耗と加工変質層厚さは比例の関係にあり、摩耗した工具での切削は加工面の組織を大きく変形させ、加工変質層が厚くなるために工具選定が重要となります。加えて、工具摩耗に比例して加工面の塑性流れが大きくなり、硬さも硬くなります。刃持ちが良くなれば、加工時の工具の費用を抑えることが可能であるため、コストダウンにも繋がります。当社では過去の製作実績より切削速度が周速20m/分を超えると加工硬化を起こすことを理解しているために、切削速度に注意して加工をしています。

SUS420J2の切削加工におけるポイントとは?

SUS420J2とは、マルテンサイト系のクロム合金ステンレス鋼の一種です。耐食性や耐摩耗性に優れており、焼き入れを行うことで優れた強度・硬度・鏡面性を得ることが可能な金属となっております。ただ、耐食性は一般的な金属よりは優れていますが、析出硬化系ステンレス・オーステナイト系ステンレス・フェライト系ステンレスよりも炭素含有量が高いため、それらのステンレスより耐食性は劣ります。

SUS420J2の切削加工におけるポイントは大きく2つ挙げられます。

1つは焼き入れ前と焼き入れ後で硬度が異なるため工具を使い分ける必要があるということです。焼き入れ前の比較的硬度が低い状態では、ハイス工具により加工を行うことが可能ですが、焼き入れ後の硬度が高くなった状態では超硬刃物を使用しなければなりません。ただ、焼き入れ前にハイス工具で穴あけ加工等を行うと、加工硬化が発生してしまう場合があるため、その際は超硬刃物に工具を変更する必要があります。

もう1つは、安定しているSUS420J2を使用しなければならないということです。安定しているSUS420J2でなければ...

アルミ合金のマシニング加工におけるポイント

アルミ合金のマシニング加工で問題として挙げられるのは、構成刃先が生じることです。構成刃先が生じることの問題点としては、工具の刃先が欠けてしまうこと、それに伴って加工精度が低下してしまうこと等が挙げられます。近年は、工作機械や工具材料が発達してきているため切削速度が高速になり構成刃先の問題は重要視されない傾向がありますが、完全に無視することは出来ません。そのため、構成刃先が生じないような工具選定と加工条件の設定をする必要があります。

アルミ合金のマシニング加工において、構成刃先を生じさせないためには、材質や形状、工具表面に注意して工具を選定すること、また、加工条件について適切に設定する、という2つのポイントがございます。

ステンレス(SUS)のマシニング加工におけるポイント

ステンレスのマシニング加工のポイントについては、工具選定と加工条件で大きく2つあります。

まず加工に使用する工具は、耐熱性や耐摩耗性を優れたコーティング処理を施した超硬合金製の切削工具が推奨されています。そのため、切削抵抗や切削熱を分散させるためにねじれが強く鋭利な刃や剛性を確保しつつ1枚の刃にかかる負担を減らす目的で多刃も効果的ですが、切り屑排出性は落ちるので、ネジレ角度を途中で変えることや刃先の選定等で対策をする必要があります。

またステンレスのマシニング加工では、水溶性のクーラントの使用が重要となります。ステンレスは熱伝導率が低いために...

銅のマシニング加工におけるポイント

銅は、金属の中でも熱伝導性・電導性・加工性・展延性に優れているため、情報通信や精密機器などの先端産業の部品として多用されています。

銅のマシニング加工についても、工具、加工速度、加工条件の3つでポイントがまとめられます。

加工に使用する工具は、超硬素材のみの刃先を研磨したすくい角の大きいシャープな刃先を持つ切削工具を使用することが推奨されています。すくい角の大きい工具では...

超鋼のマシニング加工におけるポイント

超硬とは、炭化タングステンや炭化チタン等の硬質な金属炭化物粉末とコバルトやニッケル等の鉄系金属粉末で焼結して作られる人口合金で、ダイヤモンドに次ぐ硬度を誇ります。

超硬合金の切削を超硬合金工具で行う場合、コバルトの含有量に注意が必要です。コバルトの含有量が少ないと硬度が増し、多いと硬度低下して切削が容易になります。

当社の切削加工・マシニング加工事例のご紹介

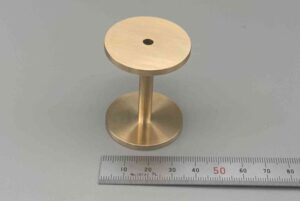

加工事例:コイル

こちらはC3604製のコイルの加工実績です。サイズはφ35×50(mm)で、旋盤加工とミーリング加工を用いて製作いたしました。

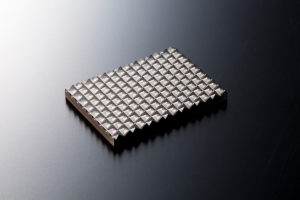

加工事例:精密機器向け 電鋳マスター 部品

こちらは、超精密加機によって加工された真鍮製の電鋳マスターの金型駒です。サイズはφ30×25で、精度がRa0.02μmの精密機器向けの精密金型駒です。

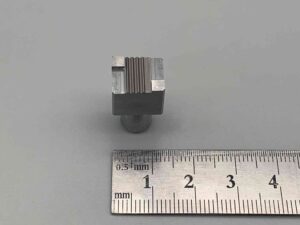

加工事例:光学部品用フレネルレンズ形状 部品

こちらは、真鍮製の光学業界向けのフレネルレンズ形状の部品です。サイズはφ6×20で精度がRa0.02μmです。加工方法としては、ミーリング加工と旋盤加工を行っています。駒先端部にネジの加工が行っており、実際の成形時には、金型内部で回転する部品です。

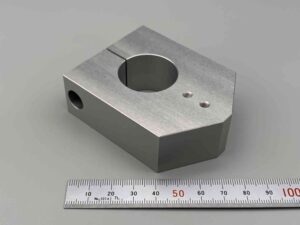

加工事例:位置決めブロック

こちらは、A5083に硬質アルマイトを施した位置決めブロック

です。サイズは60×80×25で、ミーリング加工後に研削加工にて精度を高めています。

加工事例:プーリー

こちらは、装置業界向けのA5083製プーリーです。サイズはφ45×50で、旋盤加工にて製作しました。

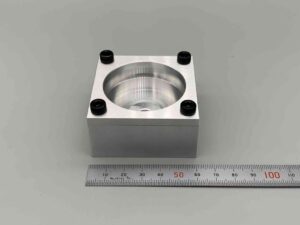

加工事例:リークテスト用治具

こちらは、情報通信業界向けのA5052製リークテスト用治具です。サイズは60×60×30で、ミーリング加工にて製作しました。

加工事例:金型部品③

こちらは、S50C製の金型部品です。サイズは10×100×30で、フライス加工にて製作を致しました。

加工事例:金型部品④

こちらは、S50C製の金型部品です。サイズは20×40×30で、フライス加工にて製作を致しました。

加工事例:リングプレート

こちらはS45C製のリングプレートの加工実績です。サイズは55×45(mm)で、ワイヤー加工とマシニング加工を用いて製作しました。

加工事例:下型キャビティ

こちらはSKD11製の下型キャビティの加工実績です。サイズは40×27×20,42×25×10(mm)で、研削加工,マシニング加工,放電加工,ワイヤーカット加工を用いて製作しました。

加工事例:パンチ

こちらは、SKH51(HRC62)製のパンチです。サイズは10×10×20で、 旋盤加工・ワイヤーカット加工・ミーリング加工・研削加工と複数工程に渡る複合加工にて製作をしています。

加工事例:ダイ

こちらは、SKH51(HRC62)製ダイです。サイズは40×30×40で、 ワイヤーカット加工・ミーリング加工・研削加工と複数工程に渡る複合加工にて製作をしています。

加工事例:精密機器向け金型部品

こちらは、DH2F製の精密機器向けの金型駒です。サイズは120×150×15で、ワイヤーカットにより製作を致しました。今回のお客様は、ワークが歪みやすく、金型組み込み問題が起きない部品精度を保証してくれる企業を探していたところ、精密部品加工センター.comにお問い合わせをいただきました。このような精度の高い金型駒を加工する際には・・・

加工事例:光学機器業界用 製品部入子

こちらは、STAVAX製の製品部入子です。

加工方法としては、ワイヤーカット、放電加工、マシニングセンタといった複合加工を行っています。

加工事例:精密機械用製品駒

こちらは、ステンレス製の製品駒です。サイズは先端部が2φ、高さが90で、旋盤加工並びにマシニング加工によって製作致しました。こちらの製品駒の用途は、精密機械部品として使用されています。

加工事例:製品部キャビ駒

加工事例:製品部丸駒

加工事例:製品部入子

加工事例:製品部ネジ駒

こちらは、旋盤加工・マシニングセンタで加工された、金型のネジ駒です。材質はSTAVAX製です。駒先端部にネジの加工が行っており、実際の成形時には、金型内部で回転する部品です。

加工事例:光学業界向け ライトガイド形状 部品

加工事例:光学業界向けリフレクター

加工事例:製品部入子

加工事例:製品部入子

加工事例:製品部丸駒

加工事例:スピン形状部品

加工事例:光学業界向けリフレクター

切削加工・マシニング加工のことなら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。 また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。 さらに当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。 「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。