複雑形状の治具を製造するためのポイントとは?

部品加工や検査測定など、様々な用途で使用される治具。用途によって要求される条件が異なる治具ですが、部品の複雑形状化に伴って、治具自体にも複雑な形状が要求されるケースも多くなってきています。

ここでは、複雑形状の治具を製造するためのポイントについて、解説していきます。

治具とは?

治具は部品の加工・組立・検査をする際に、部品を固定し工具や作業位置を指示・案内し、加工・組立・検査にずれが生じないように使用する器具です。治具を使用するメリットとしては、下記の4つが挙げられます。

①作業時間の短縮

②作業精度の向上

③作業品質の均一化

④作業難易度の低減

治具の用途にもよりますが、当社で治具を製作する際に用いられる素材は下記の4点となっています。

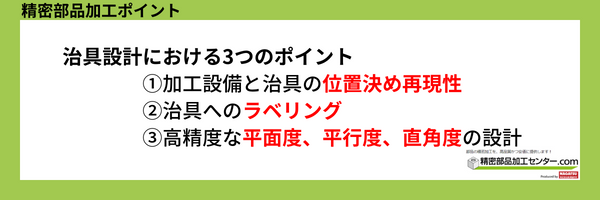

そんな治具ですが、設計におけるポイントは主に3つです。

治具の種類

治具には様々な種類があります。

測定治具

測定治具は、成形品を治具に固定して3次元測定機など固定するための台のことをいいます。

対象となる製品を正しく測定できるよう、測定の再現性と寸法精度の高さが求められます。

部品の公差判定をする際などに多く使われるため、工数・人的リソースの削減などに貢献いたします。

検査治具

検査治具と測定治具の違いについて当社では検査治具と測定治具を下記の通り捉えております。

・検査治具 ⇒製作した部品を検査するための治具。

・測定治具 ⇒三次元測定機や画像測定機を使用して部品の検査を行う際に使用する治具。

お客様によって検査治具と測定治具の認識が異なることがありますが、当社ではどちらにも対応可能です。

ピンゲージ

ピンゲージとは「栓ゲージ」とも呼ばれ、対象物に空いた穴の内側の直径(穴径:あなけい)を測るための器具の総称です。

棒状の形をしており、㎛単位のものから数十㎜まで特定の穴径に合わせた太さがあります。

組立治具

組立治具とは、製品を組み立てる際に用いられる治具です。使用することで、部品を正しい位置を置くことができ、作業スピードを上げ、組立を効率良く行うことが可能となります。

特に同じ製品を大量に生産する場合は、組立の際にも同じ作業を繰り返し行うこととなるため、組立治具は必須となります。

複雑形状の治具を製造するためのポイントとは?

複雑形状の治具を製造するためのポイントは、主に3つです。

- 複合加工を行う設備力

- 加工面段差・取付誤差・仕上がり面の面品質を考慮した精密加工

- 治具の品質管理をするための取り回し力

複合加工を行う設備力

複雑形状の治具を製作するには、穴あけ加工・NCフライス加工・ワイヤーカット加工・研磨加工などの各加工工程を合わせて加工する「複合加工」をするための、設備力と取り回し力が必要になります。

治具の複合加工をする際は、まずはセットするために穴あけ加工を行った後にマシニング加工を行います。治具をセットする際にワークに対して垂直に加工出来なければ、正確にセット出来ずに歪んで不安定な加工となってしまうため、ワークに対して垂直に加工することが重要です。また治具をセットした時の治具とワークが接触する面の平面度・平行度を注意する必要があります。そのため、ワンチャッキングで穴あけ加工及びフライス加工を同時に加工することで、この平面度・平行度を実現します。

加工面段差・取付誤差・仕上がり面の面品質を考慮した精密加工

複雑形状の部品加工をする際は加工工程が複数にわたる場合が多いため、加工面段差・取付誤差に注意をして加工をする必要があります。

また機械部品の仕上がり面の面品質はその機能と密接に関係しており、また複合加工によって製作される複雑形状部品は、最終商品となるため注意して加工する必要があります。仕上がり面の面品質を管理することで、結果として品質が安定し原価の低減が実現可能です。

用途によって求められる機能や精度は異なりますが、一般的に治具は通常の精密部品よりも精度が求められます。特に形状も複雑な治具については、精密加工の精度も求められます。

治具の品質管理をするための取り回し力

一般的には、複数の加工工程を必要とする複雑形状の部品加工をする場合は、複数の企業に依頼する場合が多いのですが、そうすると各工場間の輸送にかかる時間が多くなり納品に時間がかかってしまうといったことが発生します。そのため、それぞれの加工工程間で、なるべく遊びを少なくすることでリードタイムを短縮することが重要です。

複雑形状の治具においては、形状と精度が特に大切になるため、この品質管理を徹底する管理体制や、複数企業の取り回し力が求められます。

複雑形状の治具を製造するために、最も大切なポイントとは?

では、複雑形状の治具を製造するために最も大切なポイントとは何でしょうか?

それは、本当にその形状が必要かを分析・検証することができ、場合に応じては設計変更も含めた技術提案ができるかどうか、という点になります。

複雑形状の治具は、特に大手メーカーの方々からご相談いただくことが多いですが、治具ではなく製品をベースとして、それに合わせた治具設計をされています。そのため、実際にその治具を製造する方法にまで考えが及んでいないという場合も見受けられます。

当サイトを運営する株式会社長津製作所は、射出成形金型の設計・製造・成形までを行う金型メーカーです。日本を代表する大手メーカー様への直需営業力で培った技術提案力こそが、当社の強みとするところです。ここで培った経験を活かして、治具についても、特に複雑形状の治具については様々な技術提案を行っております。

直近でも複雑形状の治具についてお問い合わせをいただきましたが、実現するのが難しい形状でした。しかし将来の輸送機器に対して革命を起こすような商品で、どうしても治具も必要とのことで、当社から実際の使用用途や機能面について詳細をお伺いいたしました。その上で、当社から最適な治具形状の設計とご提案を行った結果、採用いただき、現在研究開発を共に行っております。

複雑形状の治具については、設備や精度、取り回し力も大切ですが、何よりも本当にその形状が必要かを分析・検証することができ、場合に応じては設計変更も含めた技術提案ができるかどうか、という点が製造における最も重要なポイントです。

実際にサイトで掲載することが難しい治具も多いため、ここでは簡易的な治具ゲージの事例をご紹介いたします。

当社の治具の製作実績

当社が実際に製作した治具・ゲージをご紹介いたします。

加工事例:内径測定用ピンゲージ①

こちらはステンレス製の内径測定用ピンゲージの加工実績でございます。材質としてはSTAVAXを使用しており、φ38.014のサイズにて円筒研削・研磨・熱処理を行って製作いたしました。

こちらのピンゲージは、・・・

加工事例:内径測定用ピンゲージ②

こちらはSTAVAX製の内径測定用ゲージの加工実績でございます。材質はSTAVAXを使用しており、φ22.474のサイズにて、円筒研削加工後に熱処理を施し、製作いたしました。

こちらの内径測定用ゲージは、・・・

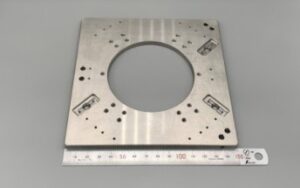

加工事例:情報通信業界用 検査治具部品(メインプレート)【寸法精度0.01mm】

こちらは情報通信業界向けの検査治具部品(メインプレート)の加工実績でございます。材質としてはSUS304を使用しており、150×150×6のサイズにて製作しております。また、ミーリング加工、ワイヤーカット加工、研削加工の複合加工によって製作しております。加工精度は・・・

加工事例:情報通信業界用 検査治具部品(カバー)【寸法精度±0.01mm】

こちらは情報通信業界用の検査治具部品(カバー)の加工実績でございます。材質はSUS304を使用しており、20×8×7のサイズに製作しております。加工方法としては・・・

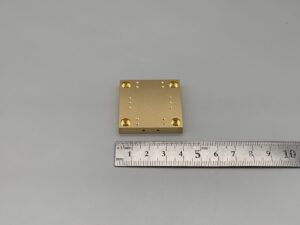

加工事例:無酸素銅プレート治具

こちらは無酸素銅プレートで製作した治具の加工実績です。無電解ニッケルと金メッキによる表面処理を行っており、研削加工とマシニング加工を用いて製作しております。サイズは40×40×7で、精度は・・・

加工事例:アダプタ治具

こちらはアダプタ治具の加工実績です。材料はPOMを使用しております。サイズは70×90×10であり、ミーリング加工を用いて製作しております。精度は・・・

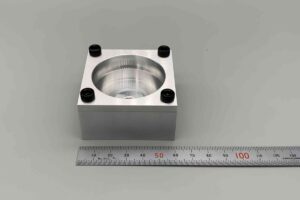

加工事例:リークテスト用治具

こちらは情報通信業界で使用されるリークテスト用治具の加工実績でございます。材質はA5052を使用しております。サイズは60×60×30で、加工方法は・・・

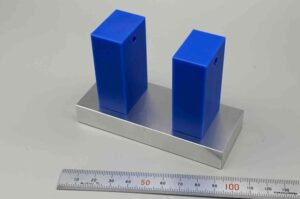

加工事例:加熱テスト用治具

こちらは情報通信業過で使用される加熱テスト用治具の加工実績です。材料はA5052及びMCナイロンを使用しております。サイズは100×40×70であり、加工方法は・・・

複雑形状の治具の製作のことなら、精密部品加工センターにお任せ!

精密部品加工センター.comを運営する株式会社長津製作所では、精密部品を中心とした様々な部品加工を多くの業界に向けて行っております。ワイヤー放電加工機から型彫放電加工機、研削加工機、マシニングセンタなど、多岐にわたる工作機械を保有しているため、あらゆる精密部品加工に対応しております。

また、ホログラム光学素子用金型などの超精密金型の設計・製作実績も多数ございます。 さらに当社では、当社工場にとどまらず、大田区や燕三条など、国内でも有数の加工集積地に幅広い加工ネットワークを築いております。これらの加工ネットワークを駆使することで、どこの会社ならできるかわからないような部品加工にも対応いたします。

「この部品はどこの会社ならできるのかな...?」「加工するのが難しい材料なんだけど、どこにもお願いできなくて困っている...。」「とにかく高精度に加工してほしい!」こうしたお悩みに、精密部品加工センター.comはお応えいたします。精密部品の設計・加工にお困りの方は、まずはお気軽に当社までご連絡ください。